Как сделать форму для отливки шестерни

Обновлено: 07.07.2024

Подскажите, плиз, если несложно.

Шестеренка сломалась в машине ( если точнее, то в фароочистителе). Сама она сделана из какого то пластика. Отдельно в запчасти не поставляется, при выходе ее из строя, предлагается замена всего механизма в сборе.

Голова с руками вроде присутствуют, потому присутствует желание решить проблемму по хозяйски.

Дело за малым - уяснить из чего лить и как!

Общее представление о процессе литья получил с помощью посика, с конкретикой же сложнее.

Гарантированно дороже любой запчасти к автомобилю встанет.

Пока разберетесь, то-се, материала перепортите, по 10 гр его не продают итп.

Если "экономите деньги" - найдите умельца.

Если "хобби" - дерзайте.

да закажите бронзовую или латунную .

Боюсь, что интересно получится лишь при серийном производстве. а это уже сложнее.

Ссылка очень интересная. Пасиба!

| Цитата |

|---|

| Гарантированно дороже любой запчасти к автомобилю встанет. |

Деталь стоит порядка 10000р., потом, я не единственный пострадавший и мона скооперироваться.

Можете какую то сумму озвучить для сравнения?

Тоже вариант. А прямо здесь, мона крикнуть: Умелец! Отзовись! (прошу прощения, если это не по правилам )

Честно гря - интересно! И этот интерес постоянно усиливается, поскоку уже не первый раз сталкиваюсь с подобной потребностью. Да и после просмотра тематических ресурсов, руки чешутся попробывать.

Если очень уж хочется своими руками, то:

. кстати, да! В Лассо можно все кучкой и приобрести. чтоб не бегать.

PS Не забудьте отсыпать с продажи концерна "Plastic-Gross 777"

Шестеренка скорее всего полиуретановая.

Если все материалы брать кучкой в Лассо:

1. Нужно взять то, что от нее осталось и долепить недостающее из безсульфидного пластилина NSP.

2. Поместить полученную модель на дно пакета от молока, например - отрезать верх, оставив бортики нужной высоты.

3. Залить силиконом. Ласил-С подойдет больше, поскольку накакой инжекции под давлением не предвидится, а растяжение Ласила С после отверждения позволит вытащить деталь любой конфигурации из полученной формы.

4. В полученую форму залить полиуретан холодной вулканизации, например Protocast 85R

Детальки можно тиражировать долго и счастливо.

По затратам - все три материала в минимальных количествах вместе потянут тысячи на три рублей. Если деталька весит около 100 грамм, то не менее, чем две трети материалов останется для новых свершений.

| Цитата |

|---|

| 1. Нужно взять то, что от нее осталось и долепить недостающее из безсульфидного пластилина NSP. |

Serg, извиняйте, но возражаю против пункта 1.

Даже если человек - профессиональный скульптор (а это вряд ли), то правильно отмоделировать эвольвентные кривые сторон шестерёнок он не сможет - это станком делается и специальными модульными фрезами.

Да и зачем мучаться? Развести чуток Ласила в ма-а-а-аленькой ёмкости, опустить туда целое место шестерёнки. Потом перенести полученный слепок на испорченное место и залить воском - будет точная копия зубьев.

К тому же, если домоделировать из воска, то можно отполировать и выровнять моделировку так, что на готовом изделии даже шва видно не будет. На пластилине такое не получится.

Я так несколько раз делал, могу ручаться за результат.

Пластилин NSP выпускается в трех вариантах твердости.

Мягкий хорошо лепится даже при 10 С. Самый твердый из них при комнатной температуре можно фрезеровать на станке с ЧПУ или дорабатывать инструментом по дереву. И при этом лепить после подогрева в теплой воде до 50 С.

Все эти пластилины при нагреве до 85 С можно заливать в силиконовую форму - как воск. С последующей доработкой модели после охлаждения.

Самое главное - эти пластилины не отравляют платиновый катализатор, который используется в аддитивных силиконах. То есть пластилиновую (или комбинированую с использованием пластилина) деталь можно сразу резинить. Только надо не забывать, что пот от рук тоже отравляет катализатор - касаться пластилина пальцами в этом случае лучше в перчатках.

А зачем мучиться со сломанной шестеренкой? Нужно взять целую с другой фары и снять с нее форму. если только она какая-нибудь не зеркальная.

| Цитата |

|---|

3. Залить силиконом. Ласил-С подойдет больше, поскольку накакой инжекции под давлением не предвидится, а растяжение Ласила С после отверждения позволит вытащить деталь любой конфигурации из полученной формы. 4. В полученую форму залить полиуретан холодной вулканизации, например Protocast 85R |

Полученная форма без вакуума или давления будет изрядно "с пузырями". Учитывая, что пластик слава богу холодный, возможно поможет промазывание кисточкой, но скорее всего, если говорить об удобстве, то придется купить скороварку итп.

Пластик кстати буудет без пузырей "по-любому" ?

Да, вы правы, для человека с некоторым опытом объем инвестиций дествительно будет порядка 3.000р + время. Для человека без, легко может превзойти и 10.000.

Потому как начнется:

1. Помешали деревянной палкой - не застыло (литр ласила примерно 1400р)

2. Пластилин не тот - не застыло

3. Отвесили не по весу а по объему - опять не застыло.

4. Не обезжирили - куча пузырей.

5. При смешивании не промешали - не застыло

6. При вырезании вырезали канцелярским ножом - запороли форму

7. Смешали неправильно сам пластик - не застыло

8. Застыло, но отодрать от формы не удалось, нужен разд. слой.

9. Усадка оказалась больше ожидаемой.

Итд итп.

Нет, я не пытаюсь рассказать, что надо быть 7 пядей во лбу, но и "сходу" вряд ли все получится. хотя. если честно мой первый опыт был настолько лучше второго что я до сих пор "всем этим занимаюсь". Если-бы сразу был "второй", то яб наверное второй раз не попробовал. Потому как по-началу все получается несколько странно.

Даже прям и не знаю, заняться что-ли изготовлением шестеренок и правда . Нам кабанам. если в москве. напишите в ЛС.

За основу взята металическая шестерня (рисунок 1).

Параметры:

- 23 зуба

- внешний диаметр - 24.85мм

- диаметр под ось - 5.9мм

Выбор обусловлен дальнейшими тестами на механический срез зубов у отлитых шестерёнок.

Изготавливать форму будем при помощи виксинта 710A (ориентировочная стоимость за 1 кг. - 300 руб. [сентябрь 2007 года]) С вопросами приобритения постарайтесь разобраться сами, материал не из разряда "труднодоставаемых", так же для формования можно использовать материал - "эластосил", но я с ним ещё не работал, по свойствам они схожи с виксинтом, но есть и небольшие различия.

Виксинт достаточно капризен к неточностям пропорций. Обычно смешивают в соотношении 100/3 частям катализатора, максимум 100/5 [1] . Методом тестов я опредилил пропорцию для своей партии виксинта, она составляет пропорцию 100/3.

Для смешивания я использую тарированные одноразовые стаканчики для виксинта и шпритц на 2,5мл. для катализатора (рисунок 2).

Емкость для будующей формы изготовлена из обрезка из под флакона силикона (рисунок 3).

Уплотнять нижнюю кромку формы будем с помощью пластилина. Раскатываем как в детстве колобок в колбаску (рисунок 4).

Пластиковые шестерни лучше крепить к основанию, часто бывает что они смещаются от центра или всплывают (рисунки 5 и 6). В нашем случае шестерня металлическая. Необходимости в таком креплении для нее нет, но все же налепим.

Перед помещением шестерни в будущую форму наносим разделительный слой масла, для лучшего извлечения шестерни из полимеризовавшегося виксинта, я обычно просто "пшикаю" из спрея (рисунок 7) со всех сторон и даю излишкам стечь, потом помещаю заготовку в форму.

За основу использован внешний кожух от FFD. Закрепляем все компоненты.

Чтобы отлить форму нам потребуется 30мл. виксинта.

Далее процесс "шаманства", потому как часто бывает, что после вливания катализатора и тщательного перемешивания, виксинт при заливке в форму уже начинает полимеризоваться, в итоге - непроливы, рытвины, но брак на данном этапе сразу заметен, выглядит всё примерно так:

Рисунок 12. Брак: При срезе видны внутренние пузыри, которые не успели выйти и зстыли в структуре материала.

Думаю, хватит вас пугать. Такое редко случается. Главное всё точно отмерить, а вот с перемешиванием катализатора мешкать не стоит. Обычно я быстро вливаю катализатор из шприца(в идеале это делает помошник, а вы в это время уже перемешиваете) и перемешиваю не более 45 секунд, не забывая уделять вниманте стенкам. Перемешиваю обычно бамбуковой шпажкой (150 штук - 24руб. в магазине).

В общем быстро перемешиваем и выливаем в форму, далее если всё удачно, наблюдаем как выходят пузырики воздуха. Пузырики довольно резво выходят примерно в течении 3-4 минут.

Сложные модели обычно промазывают кисточкой виксинтом и окунают в форму уже заполненую виксинтом.

Далее для ускорения процесса сушки ставим в печь с тенами минуты на три. В моей печи нет датчика температуры, так что вам придёться поэкспириментировать, температура в печи примерно 50-55 градусов. Оставляем форму в тёплом месте примерно на 6-8 часов.

Поверить готовность можно акуратно потыкав зубочисткой. Обычно верхняя часть формы немного липкая и создаётся впечатление что форма не застыла, можно слегка надавить подушечкой пальца и по тактильным ощущениям определить полимеризавался виксинт или нет.

Практически идеальная заливка. Верх формы имеет глянцевый вид и ровное заполнение (рисунок 16). Качество проливки нижней части тоже не вызывает нареканий (рисунки 17 и 18).

Вооружаемся ножом и аккуратно вырезаем лишнее.

Акуратно извлекаем шестерню из формы.

Проверяем качество формы. Качество формы хорошее, дефектов не выявлено.

Немного "облагородим" внешний вид. Подрезаем лишнее.

Этап формования закончен.

Отливка шестеренок

Перед заливкой эпоксидки "пшикнем" маслом внутрь формы и дадим излишкам стечь.

Эпоксидка неплохо отделяется от виксинта, но бывали случаи что и прихватывалась, да так, что форму приходилось переделывать. Поэтому не забываем про разделительный слой из масла!

Для смешивания эпоксидки я использую электронные весы (530руб.) и это не мажорство. С приобретением весов качество и прогнозируемость результатов повысилась [2] . Всё же "на глаз" иногда и не получалось: то закипит, то не застынет до конца. Эпоксидку развожу в соотношении 100/12.

Доливаем отвердителя (1.7гр.)

Далее снова "шаманство": после перемешивания смолы с отвердителем я помещаю смесь (~40гр.) в СВЧ-печь примерно на 6-12 секунд (но от объёма то же многое зависит). Тут главное не перегреть выше 40 градусов. Обычно я грею 4сек. и вынимаю на визуальный и тактильный контроль температуры. Эпоксидка должна стать текучей как сироп, но не дымится. Если задымилась, лучше вылить и заново начать.

После этого выливаем в форму.

На начальном этапе я, пользуясь зубочисткой, акуратно закапываю смолу от центра формы (так меньше вероятность появления непроливов). Далее заливаю до заполнения.

Далее контроль.

Если заметили пузырьки, аккуратно зубочисткой их удаляем.

Этап заливки окончен.

Помещаем в гриль на три минуты.

Результат литья

Примерно через три часа можно извлекать отливку из формы.

Качество поверхности отливки соответствует оригиналу. Местами конечно есть микропузырики, но без вакуматора их трудно побороть.

Дополнение

Для теста на прочность было принято решение ввести в смолу наполнитель из стекловолокна. Волокно было извлечено из витой пары и нарзано на отрезки 2-4мм.

Смола была перемешанна с волокном и залита в форму. Замеченные недостатки - волокно не заполнило полностью зубья, в основном в зубья залилась эпоксидка, так что без тестов пока не берусь дать заключение по эфективности армирования.

Армированная шестерня помеченна.

Визуальных различий нет, разве что при зашкуривании видна неоднородность структуры (стекловолокно).

Не так давно друг мне подогнал головоломку, в виде поломанной шестерёнки от кухонного комбайна.

И только из-за её отсутствия, устройство простаивает.

Так как такого рода детали купить в магазине не возможно, а изготавливать с ноля металлические, достаточно дорогостоящее мероприятие. Поэтому было принято решение отлить данную шестерёнку из пластика, используя литьевой полиуретан. Очень удобный материал в таких работах.

Для этого было необходимо, склеить имеющиеся фрагменты. И до моделировать недостающие части, воском.

После моделировки идёт процесс дублирования, жидким силиконом.

После в получившуюся форму заливается жидкий пластик.

Материалы, которые использовались в работе.

В конечном результате мы получаем копию нашей шестерёнки.

Как для первого раза, результатом я полностью доволен. Конечно, есть мелкие недочёты, но об этом наверстаем в будущем.

Более подробно и наглядно все этапы изготовления в видео ниже.

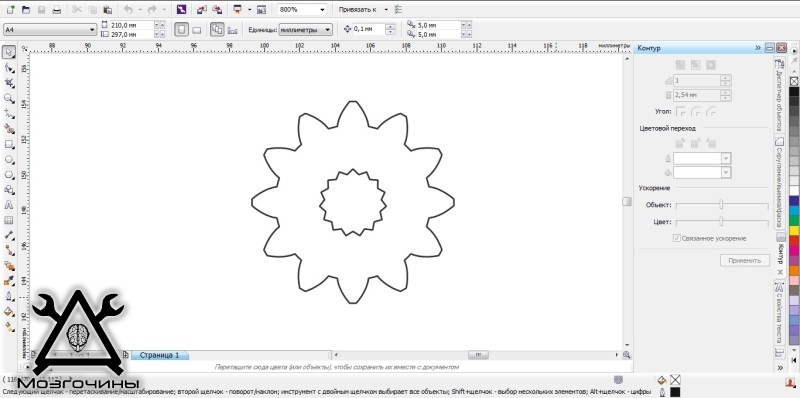

Привет. Хочу поделиться опытом быстрого создания шестерёнок. Кратко расскажу как проектировать шестерни и как изготавливать.

Постарался изложить максимально простым языком.

Недавно друг, который занимался продажей шоколадных фонтанов в Питере обратился с необычным предложением. Ему вернули фонтан, где не крутился винт, поднимающий шоколад. Я люблю подобные задачи, когда мало кто может (или хочет браться) за починку единичных вещей и нужно поломать немного голову как изготовить редкие запчасти своими руками.

После разборки стало ясно, что дело в редукторе. Одна шестерня буквально расплавилась на валу (качество компонентов было просто на высоте. Скорей всего шестерня проскальзывала долгое время, потом нагрелась. Фонтан выключили, шестерня снова прилипла к валу со смещенным центром. Потом его снова включили и несколько зубъев, не выдержав нагрузки, отломилось). Точно такую же шестерёнку не найти, поэтому из оказавшегося под боком оборудования решил изготовить новую.

Вариантов создания шестерёнок очень много, я расскажу лишь про один из них. На мой взгляд он самый простой и эффективный.

Шаг 1. Разработка чертежа шестерни

Вам понадобится:

- любой векторный редактор

- штангенциркуль

- генератор шестеренок (я использовал этот онлайн сервис)

Итак, считаем количество зубцов поломавшейся шестерни. Вводим все параметры, проводим замеры.

Качаем файл чертёж. Внутреннюю звёздочку я чертил сам в кореле, т.к. нужного параметра не нашел.

Рассчитывая внутренний диаметр шестерёнки нужно соблюсти тонкий баланс между прокручиванием и растрескиванием от сильного натяга.

Шаг 2. Изготовление шестерни

Материал новой шестерни — прозрачное оргстекло. Просто ищете в поисковике лазерную резку в вашем городе и отправляетесь туда. Лучше нарезать несколько с разными параметрами сразу. Думаю, одна порезка как у меня не должна выйти более $ 6.

Шаг 3. Запуск и тест фонтана

Вообще соседние шестерни принято делать из материалов немного разной плотности. Так они дольше прослужат. Скорей всего производитель просто пренебрег этим.

Смазываем, запускаем, радуемся!

Читайте также: