Самоделки от мазая тиски столярные

Добавил пользователь Alex Обновлено: 18.09.2024

Ширина губок — одна из определяющих характеристик тисков. Тиски с большей шириной губок надежно удерживают габаритные и массивные детали, небольшие заготовки удобнее обрабатывать, закрепив их в тисках с меньшей шириной губок. ","sort":100,"additional":false>,<"data":>,"id":204982,"type":"specification","label":"Рабочий ход","description":"

Рабочий ход — это показатель, отражающий максимальный раствор губок данной модели тисков. Чем больше рабочий ход, тем более крупную деталь или заготовку можно зафиксировать при помощи этих тисков. Как правило, чем значительнее эта характеристика, тем крупнее и массивнее сами тиски. ","sort":102,"additional":false>,>,"id":204983,"type":"specification","label":"Вес нетто","description":"

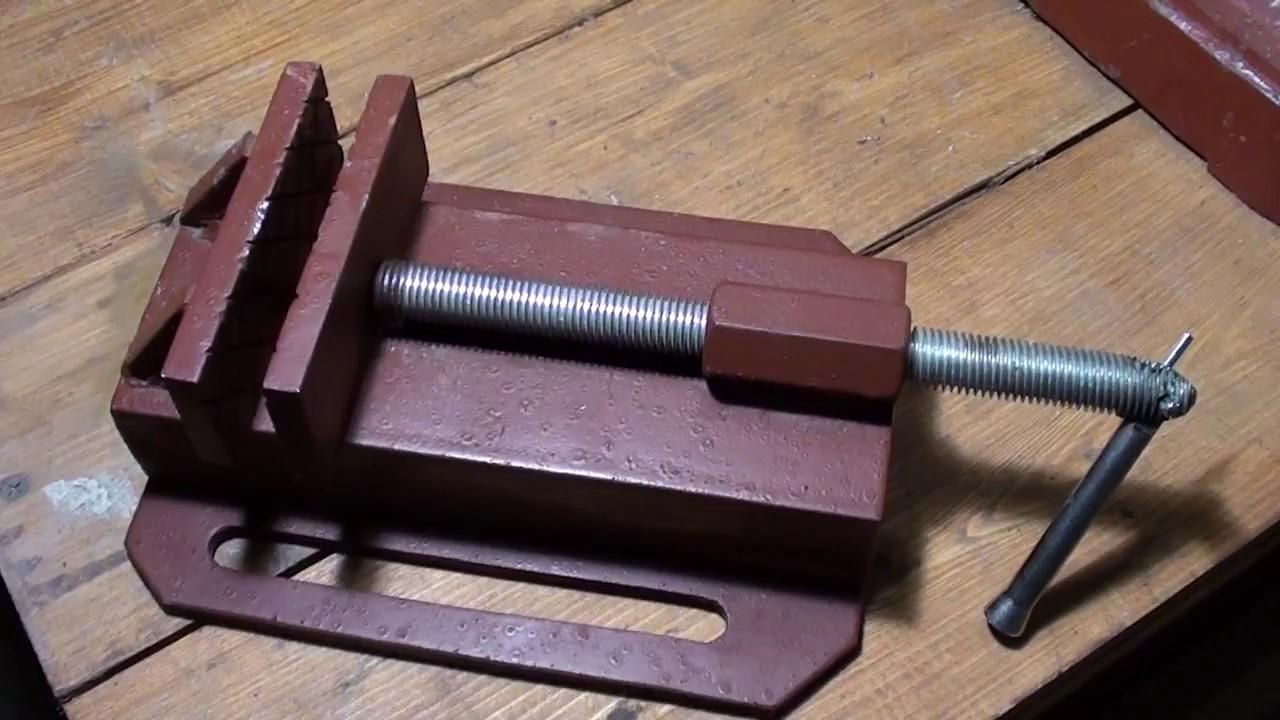

Самые простые самодельные столярные тиски для верстака своими руками, подробные фото изготовления.

Столярные тиски — довольно полезный инструмент для домашней мастерской. Но их покупка может обойтись в несколько тысяч рублей. Для гаражных самоделкиных, дарю идею бюджетного варианта столярных тисков.

Материалы для изготовления:

- Брус 90 х 45 мм длиной 500 мм.

- Фанера 90 х 500 мм толщиной 10 мм.

- Гайки врезные М10 – 4 шт.

- Две шпильки М 10 х 250 мм.

- Саморезы.

- Кусок проволоки.

- Клей ПВА.

- Наждачная бумага.

Сразу хочу уточнить, можете использовать свои типоразмеры под свой верстак. Естественно, чем больше диаметр резьбы, тем надежней будет крепление. Можете использовать крепеж М12, врезные гайки такого типоразмера имеются, хотя и не самые ходовые – в магазине может не оказаться.

Изготовление столярных тисков

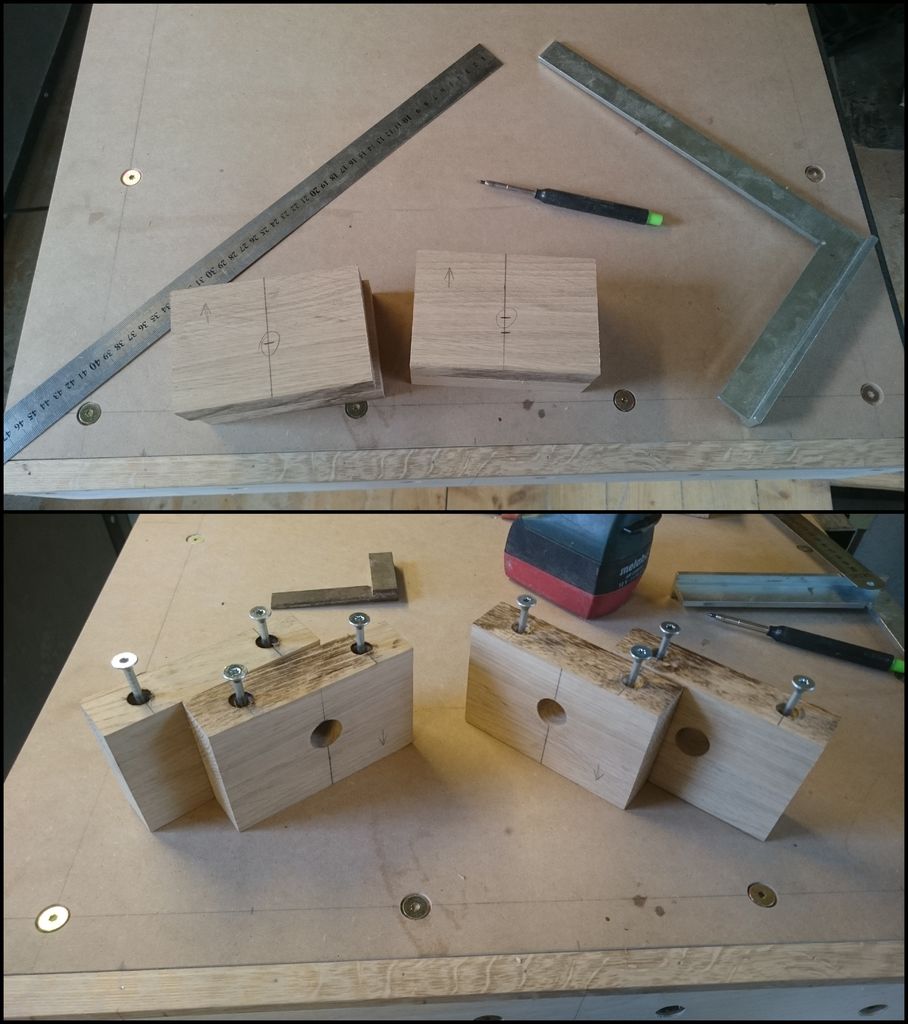

Для начала подготовим материал для губок тисков – брус и фанеру, пилим в необходимые размеры, которые послужат основой столярных тисков.

При помощи угольника и карандаша делаем отметки для будущих мест сверления.

Для удобства закрепляем элементы струбциной для совместной обработки фанеры и бруса.

При помощи сверла проделываем два отверстия диаметром 12 мм.

Далее отдельно в фанере по периметру выполняем шесть отверстий под саморезы диаметром 3 мм. Потом сверлом на 10 выполняем фаски, чтобы спрятать шляпки саморезов. Лучше отверстия выполнять комбинированным сверлом с зенкером, но у меня такого не оказалось.

Саморезами крепим фанеру к верстаку.

Используя отверстия на 12 мм в качестве направляющих просверливаем насквозь верстак.

С внутренней стороны верстака, в место выхода сверла забиваем две врезные гайки М10.

Теперь сделаем рукоятки. Для этого понадобятся две кольцевые коронки по дереву среднего и малого размера. Размечаем их диаметры на дереве при помощи карандаша.

Вырезаем детали, используя дрель и коронки.

Шлифуем полученные детали на наждачной бумаге.

Перьевым сверлом (лучше это делать сверлом форстнера) на 22 делаем небольшие углубления в деталях большего диаметра.

В маленькие круги забиваем две врезные гайки.

Вкручиваем в конструкцию шпильки М10.

Контрим шпильки — плоскогубцами отрезаем небольшой кусок проволоки и вставляем его в просверленное отверстие по границе резьбы.

Склеиваем большой круг с маленьким, используя кисть и столярный клей (ПВА).

Для надежности скрепляем круги саморезами.

Получились вот такие рукоятки для тисков.

В результате, получились, простые и практичные столярные тиски для верстака, сделанные своими руками из подручных материалов.

Автор самоделки: Денис. г. Ростов-на-Дону.

Работая с различными материалами и деталями, большинство мастеров рано или поздно сталкиваются с общей проблемой – удобством зажима обрабатываемого изделия. При этом стандартные тиски могут не подходить габаритами/формой/весом/ценой/удобством использования. И тогда единственный вариант – сделать самодельные тиски своими руками. Задача нетривиальная, но и не такая уж сложная: необходимы навыки работы с металлом (резка, сварка) и немного конструкторской сметки.

Основные элементы

Что должно быть в тисках? Обязательные элементы:

- губки для зажима с механизмом, который приводит их в движение, сдвигая или раздвигая. Обычно используется винтовой механизм;

- основание. Чем более усилие должны выдерживать зажимные губки, тем массивнее и прочнее должно быть основание. Чаще всего это литая или сварная деталь из качественного металла.

Как правило, необходимо также устройство для крепления тисков на верстак/стол/станок. Оно может быть винтовым (в стандартных заводских тисках используется прижимной винт), постоянным, на присосках. Если модель достаточно массивная, можно и не крепить ее к столу, но в этом случае всегда есть риск несвоевременного перемещения.

Разбираясь, как сделать тиски, необходимо обозначить круг задач. Если это будет универсальное изделие, используемое для закрепления разных деталей – стоит позаботиться о большом ходе зажимных губок и большом расстоянии от оси губок до основания. При выполнении точных работ стоит подобрать ходовой винт с малым шагом резьбы – это позволит закрепить деталь как следует, при этом не зажимая ее слишком сильно. То же касается тисков для работы с хрупкими/мягкими материалами. В этом случае стоит дополнить зажимные губки для тисков упругими накладками.

В зависимости от типа операций, может потребоваться поворотный механизм (это усложнит конструкцию) или дополнительная винтовая пара для смещения верхней части тисков по основанию.

Иногда нужно очень низкое, практически плоское основание. Такими, например, делают тиски для сверлильного станка своими руками.

Как сделать тиски слесарные своими руками

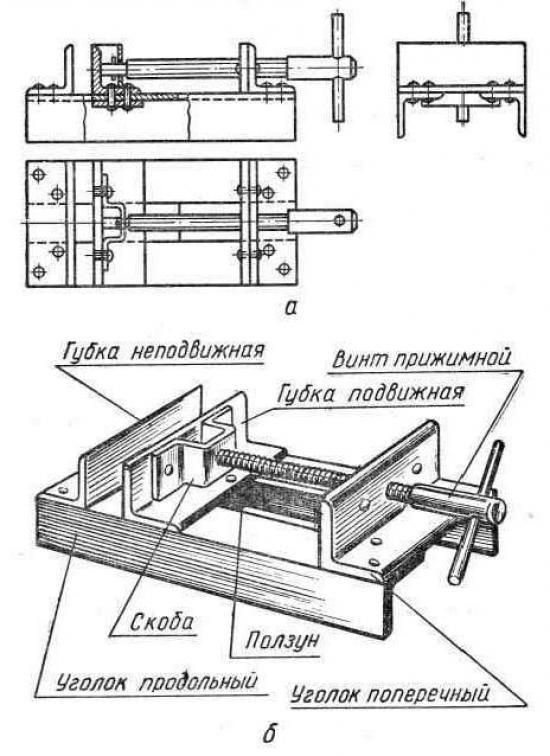

После ориентировочного выбора типа изделия определяемся с чертежом (эскизом, схемой).

Важно: конечные размеры столярных тисков своими руками могут отличаться от запланированных. Это связано с тем, какие именно материалы будут выбраны для конструкции и насколько мастер умеет учитывать величину зазоров, сварных швов и прочих элементов.

Итак, необходимо выбрать материал (готовое изделие) для:

- губок – подвижной и неподвижной. Обычно это уголок, швеллер, реже рельса или полоса;

- основания – полоса, труба прямоугольного сечения, швеллер, массивная деталь (литая или штампованная);

- направляющей подвижной губки. Чаще всего повторяет форму и материал самой губки, монтируется на краю основания;

- ходового винта. Применяют стержни с метрической, прямоугольной или трапециевидной резьбой. Соответственно подбирают ходовые гайки;

- крепления к столу. Подойдет винтовой зажим или пластина с отверстиями для прямого привинчивания к столу/верстаку.

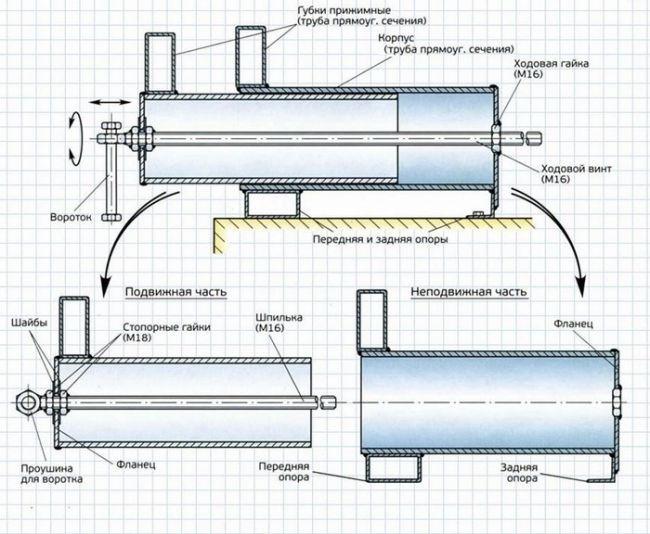

Важно: чтобы точно центрировать столярные тиски для верстака своими руками, лучше подобрать направляющую и подвижную часть изделия в виде соосных деталей – например, двух труб, с небольшим зазором входящих друг в друга.

Если получится найти для изготовления тисков своими руками чертежи с размерами, лучше воспользоваться уже разработанным вариантом. Если нет – придется лично совмещать реальные детали обрезков труб/швеллера/уголка/пластин с желаемыми габаритами.

Схема станочных тисков, своими руками сделанных из труб и уголка, показана ниже.

Если подходящих труб нет, можно сделать самодельные тиски из швеллера. П-образная деталь будет подвижной, скрывая в себе ходовой винт и гайки, а прижимать ее к пластине-основанию будет либо швеллер большего размера (если удастся подобрать два профиля с относительно свободным прилеганием), либо сварная конструкция из уголков.

Тиски своими руками в домашних условиях

Итак, для примера выбраны тиски слесарные своими руками из швеллера, уголка и пластины. Материал – сталь неопознанной марки (теоретически Ст5). В качестве ходового винта и гаек использованы б/у изделия из старой сантехнической задвижки.

Крепление – сварка, резать металл будем болгаркой.

Как сделать самодельные тиски:

- отрезать кусок швеллера нужной длины, подобрать к нему две пластины из толстой листовой стали для крепления ходового винта. Одна ставится в конце участка, другая – примерно в середине;

- из пластины толщиной не менее 3 мм (лучше 5…8 мм) вырезается деталь-основа. Дополнительно из уголков и пластины делаются три детали (для сварного держателя);

- соединить держатель с опорной пластиной можно с помощью сварки или болтов. Ниже представлен вариант с отверстиями под болты. К опорной пластине крепится ходовая гайка

- из уголка и пластины выполняются зажимные губки. Скрепить детали можно сваркой или болтами. Если планируется использовать самодельные тиски для сверлильного станка в том числе для работ с ударными нагрузками, от сварки лучше отказаться – при таком воздействии сварной шов может разойтись;

- остается только смонтировать зажимные губки на тисках из швеллера (чертежи показывают, где именно лучше закрепить детали) и установить металлический стержень в отверстие на конце ходового винта. Он будет играть роль рычага для поворота винта и, соответственно, перемещения подвижной губки. Чтобы стержень не вылетал из отверстия, на конце его контрят гайкой.

По желанию можно усилить конструкцию губок, приварив к ним дополнительные элементы – косынки.

Если сталь подвержена коррозии, лучше после окончания всех работ покрасить самодельные тиски для сверлильного станка. Своими руками сделать это можно с помощью кисти, поскольку краскопульт или валик в этом случае неудобны. Окрашиваются тиски в разобранном виде.

На губки с внутренней, рабочей стороны можно дополнительно прикрепить накладки из алюминиевого рифленого уголка – это улучшит сцепление между поверхностями.

В видео более детально рассказано, как сделать тиски в домашних условиях своими руками.

Использование старых механизмов и подручного металлолома

Качественный новый швеллер, уголок, пластины – не единственный подходящий материал для того, чтобы самому сделать тиски.

В качестве базового механизма подойдет старый домкрат. Для удобства работы выполняется опорная пластина (или трубы с прямоугольным профилем, как показано на иллюстрации) и привариваются зажимные губки – также из трубы или швеллера, уголка. Тиски из домкрата своими руками не менее удобны, чем промышленные.

Еще один бюджетный вариант – тиски из рельсы. Учитывая нагрузочную способность этого металлопроката, модель получается очень мощная. Ее можно также использовать как наковальню, главное – надежно закрепить изделие на верстаке.

Для тех, кто работает преимущественно с деревом, удачным решением станут деревянные тиски, своими руками их изготовить проще и быстрее – не нужна сварка, отпилить детали можно вручную. Главное в этой модели – подобрать подходящие резьбовые элементы.

Представленный на фото вариант рассчитан на крепление к верстаку на постоянной основе. Чтобы сделать быстросъемный вариант, лучше базовую деталь выполнить с пластиной, которая крепится к верстаку болтами.

Для фрезеровки и резьбы удобны модели с двусторонним зажимом – такая конструкция позволяет отцентровать обрабатываемую деталь и/или перемещать ее в процессе работы, не снимая с тисков.

Если усилие зажима требуется не очень большое, а менять положение деталей или сами детали в губках требуется часто, можно поискать кулачковый механизм и сделать быстрозажимные тиски. В этом варианте винтовой зажим заменен небольшим кулачком, ослабить или усилить прижим можно небольшим поворотом рычага.

Заключение

Как видно из предложенных материалов, для большинства моделей самодельных тисков требуется совсем немного материалов, а основным инструментом станет болгарка, дрель и сварочный аппарат. Правда, работать придется в мастерской или гараже, поскольку в жилом доме или квартире сварка будет некстати.

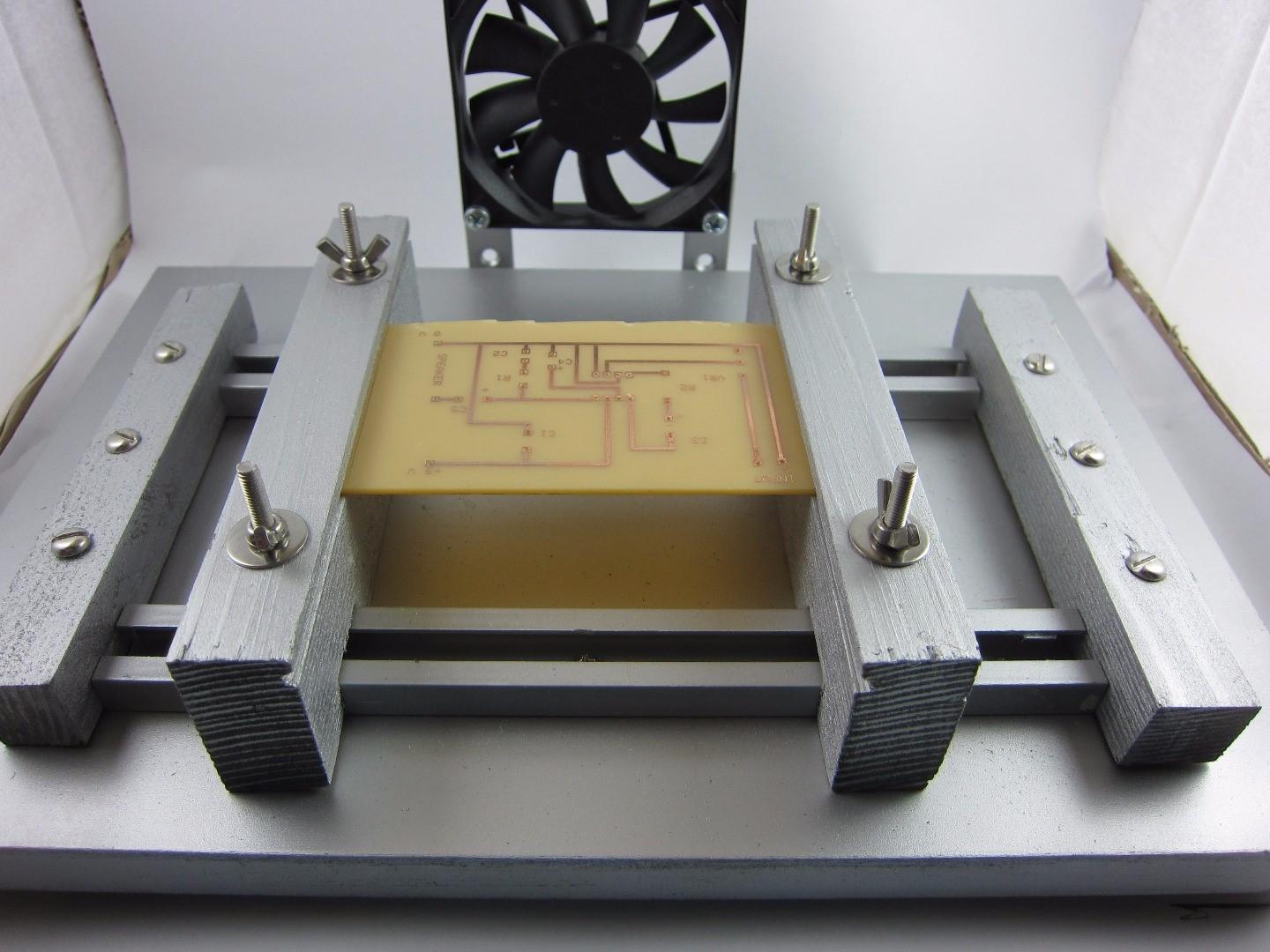

Всем привет! Каждый плотник должен иметь под рукой средства для прочного закрепления своей заготовки или детали. Деревянные верстачные тиски отлично подойдут для этой цели. Посмотрите на мой вариант данных тисков, которые я изготовил своими руками из фанеры и металла.

Для данного проекта я использовал все имеющиеся у меня инструменты (начиная от гвоздезабивного станка и заканчивая сварочным аппаратом). Поэтому я не привожу полный список используемых инструментов. Используйте те инструменты, которые есть у вас. Будьте изобретательны!

Шаг 1: Используемые материалы

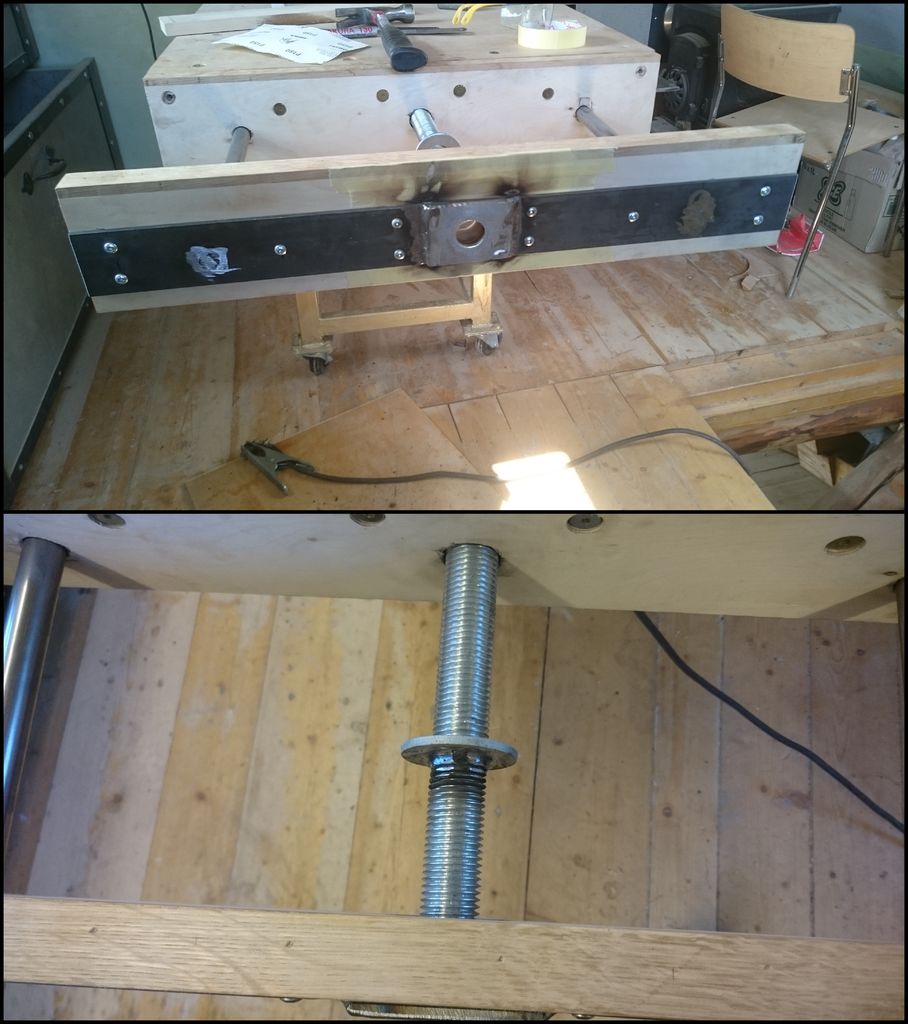

Сначала я обрезал фанеру по требуемому размеру. Одна заготовка была толщиной 2 см, а вторая 3 см.

После этого я отрезал две полоски из дуба толщиной 1 см. Их следует приклеить и прибить к верхней кромке губок, обеспечив им устойчивость и лучший внешний вид. Затем обрежьте заподлицо и зашкурьте.

2 см заготовку из фанеры я прикрепил к столу с помощью пары мебельных болтов.

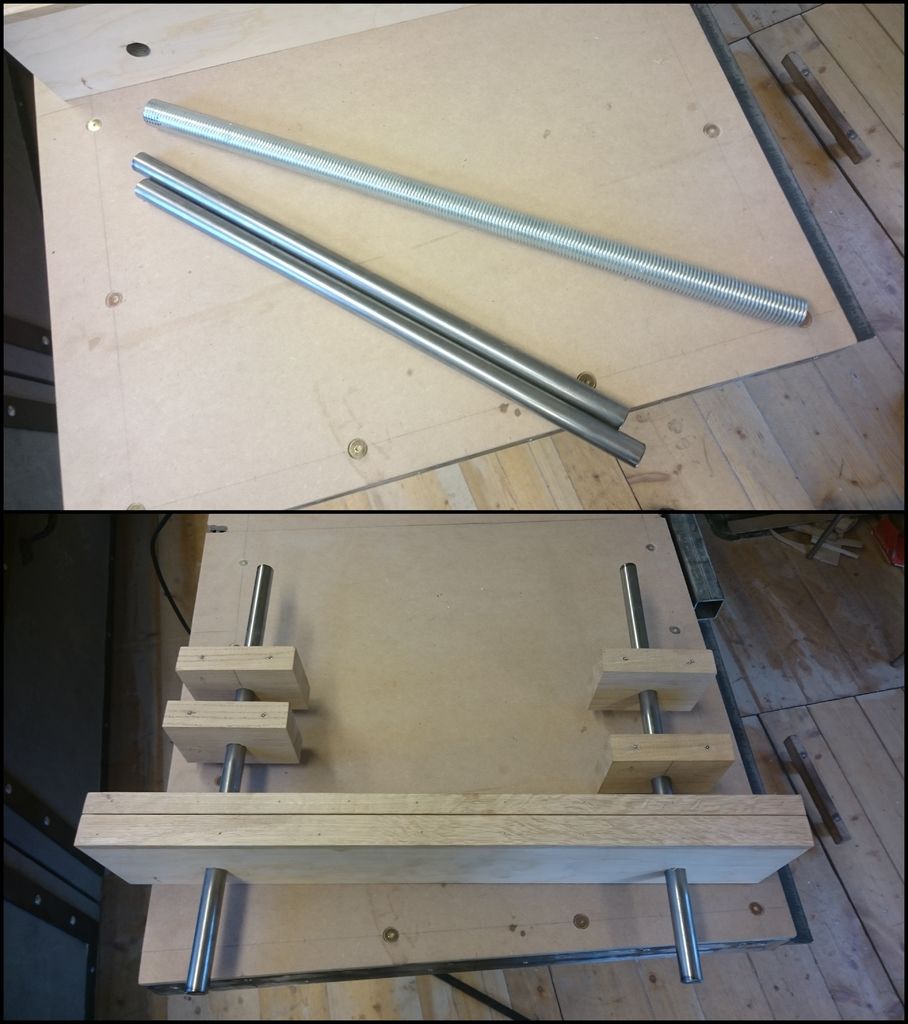

Шаг 2: Механизм устройства

Перейдем к самому механизму.

В местном магазине по металлу я приобрел металлический стержень диаметром 2 см и стержень с резьбой M 27, а также пару шайб и гаек. Кроме того я приобрел плоскую заготовку толщиной 4 мм и шириной 6 см. Это все металлические компоненты, которые нам понадобятся.

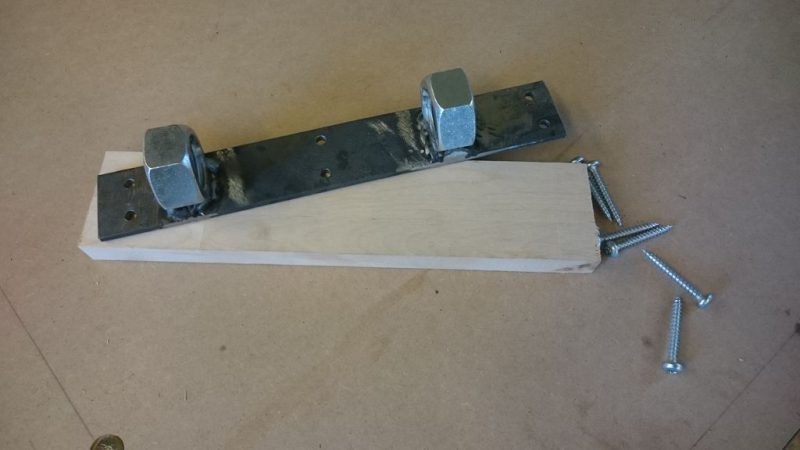

Возьмите деревянные дубовые бруски и используйте их в качестве направляющих. Для стержня с резьбой я приварил две гайки к плоской заготовке и прикрепил ее под столом винтами (смотрите фото).

На внешней губке я решил добавить плоскую заготовку, которую я упоминал ранее. Это обеспечит дополнительную стабильность для всей конструкции.

Очень важно, чтобы все элементы расположились на одной линии, иначе тиски не будут работать.

Я также приварил шайбу к стержню с резьбой. Это необходимо для того, чтобы внешняя губка также перемещалась при повороте стержня. Без этого губка будет оставаться на месте, и перемещаться только вручную.

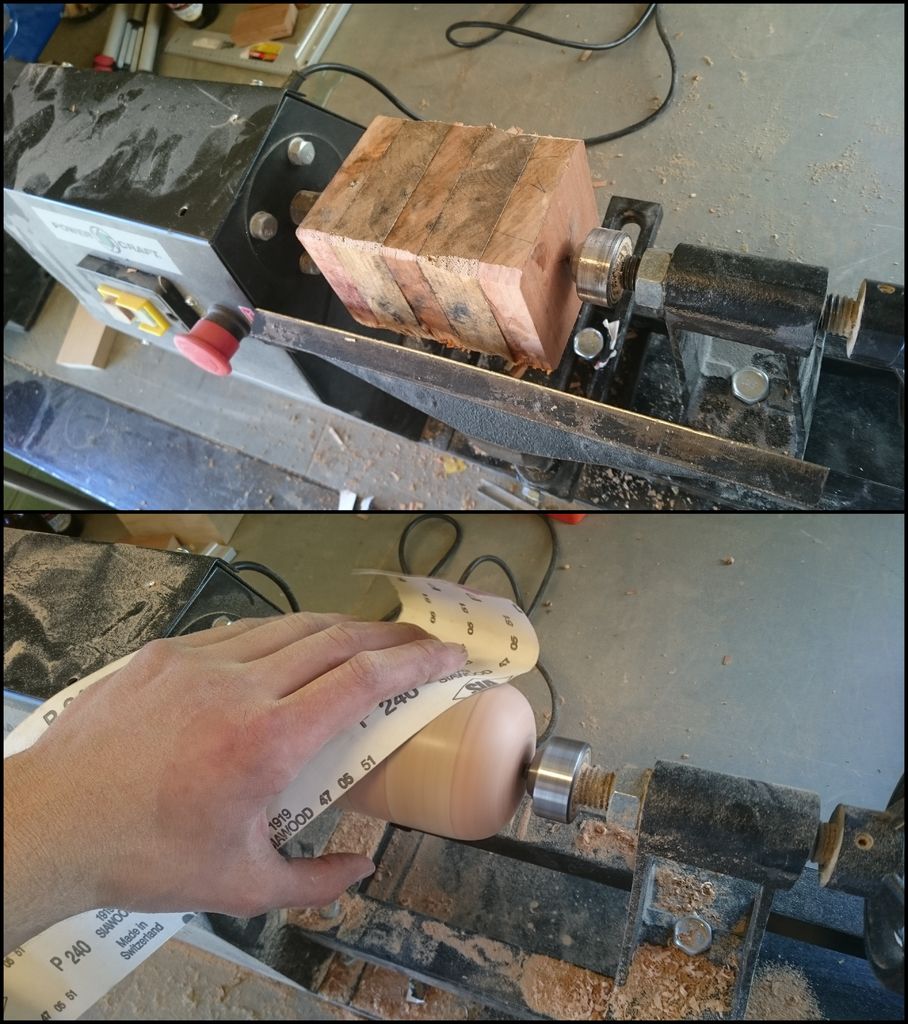

Шаг 3: Обработка на токарном станке

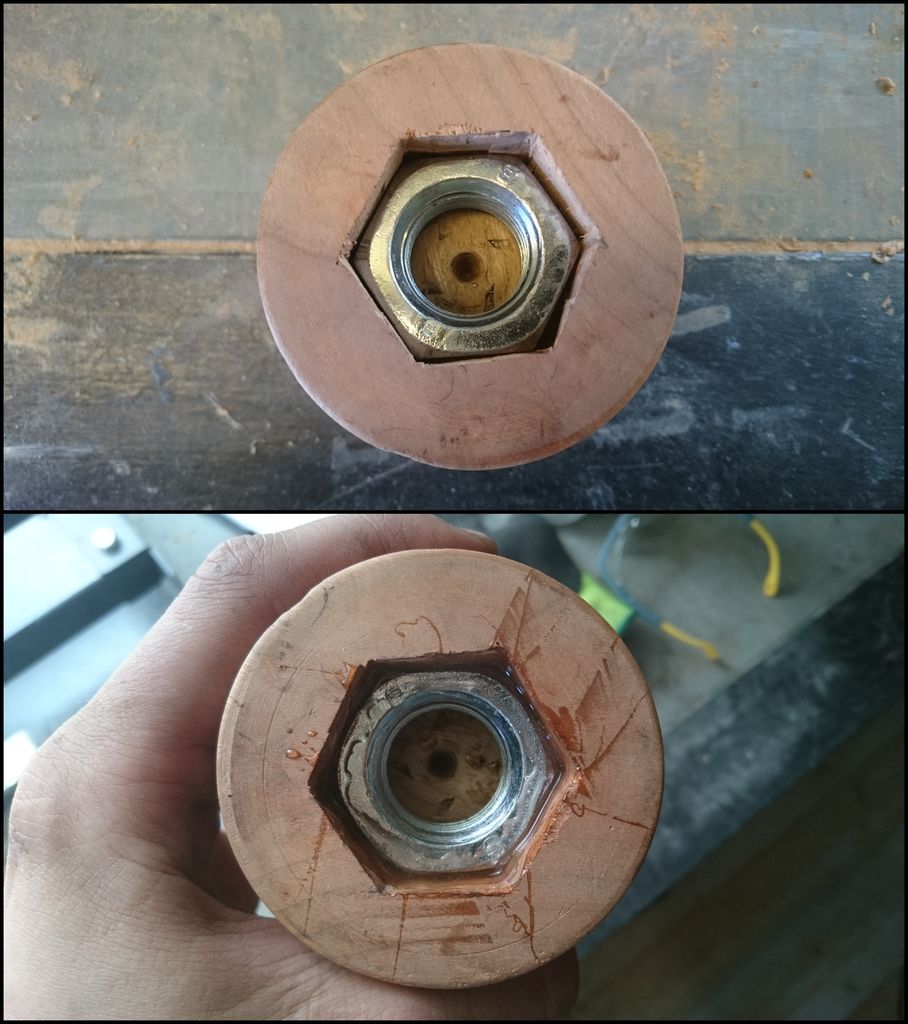

Для вращающей головки я склеил несколько заготовок из вишни и дуба. Затем на токарном станке придал требуемую форму. Полученный результат оказался достаточно приемлемый. Далее с помощью долота я сделал углубление под гайку. На сверлильном станке я просверлил насквозь отверстие диаметром 2 см для рукоятки. Отверстие получилось немного под углом…

Рукоятка представляет собой штифт из ели с заглушками на концах из вишни, которые предотвращают рукоятку от выпадения. Обработайте рукоятку олифой.

Также на внешней губке я просверлил отверстия глубиной 3 см для упоров на столярном верстаке. Вот почему я использовал для внешней губки фанеру толщиной 3 см. Но одиночный ряд упоров на столярном верстаке не принесет пользы, поэтому нам все еще нужно добавить другие отверстия на данном столе. Я сделаю это, когда подойду к заключительному этапу. Я просто должен учитывать механическую часть снизу.

Шаг 4: Окончание

В конце следует покрасить плоскую заготовку и нанести олифу на губки.

Надеюсь, я вдохновил вас на внесение полезных улучшений в существующее оборудование!

Читайте также: