Корпус для самоделок

Добавил пользователь Валентин П. Обновлено: 18.09.2024

Каков минимальный размер корпуса, в который помещаются любые настольные компоненты? Пилим сами корпус минимального объема из алюминиевого листа и уголков.

Предыстория.

Уже много лет для просмотра фильмов и игр на телевизоре я использую обычный ПК. Живет он обычно где-то под потолком в коридоре, а к телевизору протянут HDMI кабель. Этот компьютер донашивает железо, оставшееся от других компьютеров в доме.

реклама

Родился он когда детям (да и мне тоже) срочно понадобился сервер Minecraft. Собрав то, что было под рукой оказалось, что засунуть десктопное железо в современный аккуратный маленький корпус не получается - нужна либо miniITX плата, либо блок питания SFX.

В поисках корпуса я заглянул в строительный магазин у дома и, перемеряв там железки я купил… мангал.

Маленький разборный мангал: а) - железный, б) в него влезла ATX плата при минимальных габаритах. Без крышки зато дешево.

Мангал - вариант, конечно, хороший, но временный. Я люблю корпуса. Не гробы с десятком вентиляторов, светящиеся ярче новогодней елки, а что-то оригинальное, но сохранившее функциональность. Например, у детей Cooler Master HAF XB и BitFenix Phenom M Black.

Так что, через год, все переехало в подвернувшийся настоящий корпус Aspire X-Qpack.

Если посмотреть обзоры этого корпуса, то первое, что бросается в глаза, это дата публикации - обычно это 2005 год. Корпус - старый. Блок питания установлен сзади, над процессором. Также, пространство расходуется под два пятидюймовых отсека для приводов. В остальном, он приятный алюминиевый и с ручкой!

В ходе битвы за тишину, блок питания был перенесен на “морду”, установлена башня mugen max и добавлены отверстия напротив видеокарты. Хоть 1060 и не греется особо, но решил перестраховаться. Вырисовалась естественная компоновка с блоком питания спереди. Вот так он выглядел месяц назад.

реклама

С наступлением всеобщего карантина и начала эры “работы из дома” мое рабочее место из офиса переехало на балкон. Я тоже переехал на балкон и развлекательный компьютер решил забрать с собой (раз уж на балконе теперь есть монитор). Телевизоры с фильмами сегодня и сами справляются.

Оказалось, что на балкон шириной ровно 100 сантиметров даже такой небольшой корпус влазит с трудом.

Полгода я безуспешно искал замену корпусу под такие.

Требования

- Минимальный размер

- Должна влезть любая мАТХ плата

- Любая видеокарта, даже 3090

- Любое охлаждение CPU без воды (например, башня 20см)

- Любой обычный блок питания

- Один 140mm вентилятор сзади

- Хорошее охлаждение при минимуме сторон с вентиляционными отверстиями. Бывают корпуса хоть и небольшие, но вентиляция на дне требует высоких ножек, а боковая вентиляция не дает поставить корпус в нишу, или даже просто к стене.

- Простая установка видеокарты, без получасового просовывания килограммовой карты в отверстие над загибом (кто просовывал, тот поймет).

Не нашлось ничего. Есть приличное количество статей “smallest mATX cases 2020” где мусолится десяток корпусов, которые мне не подходят по разным причинам:

- БП находится под мат платой увеличивая ширину\высоту корпуса. (Chieftec CI-01B-OP)

- БП находится над мат платой делая установку высокого кулера невозможной (Jonsbo V4, Silverstone sg11)

- Необычный БП SFX/custom (Antec Aria)

- размеры корпуса не минимальны. 5 слотов для карт, лишние места под диски 3.5”, куча наружной лепнины из пластика (Jonsbo UMX3, CI-01B-OP)

- Вентиляционные отверстия со всех сторон (ВСЕ, кроме Antec Aria)

реклама

Ни один корпус не был лучше уже имеющегося. Также, подобные корпуса малодоступны. Взять бы свой да и оставить, но он все время на виду. Хочется заменить видео, вдруг не влезет новая. Это конечно спасло меня от импульсивной покупки 3080, но в целом, хочется чтобы возможность была.

Хочешь сделать хорошо - сделай сам. Этот дурацкий девиз не раз меня подводил, так что я решил.

Пилить!

К требованиям к корпусу выше добавилось еще немного:

- Материалы из ближайшего строительного магазина

- Отсутствие или минимум гнутых деталей. Чтобы просверлил, резьбу нарезал, закрутил и готово!

Пару вечеров я осваивал sketchup рисуя это:

реклама

Честно говоря, вариантов компоновки других я не придумал. Все детали становятся на свои места сами. Для БП только одно место. Для размеров использовал сей чудесный ресурс.

Толщина листа и уголков - 2мм, чтобы резьба держалась.

Прилично времени потратил на выбор высоты корпуса. Большая высота дает свободу в выборе БП и заднего вентилятора, но это более высокий корпус. Для опытного образца выбрал высоту минимальную для установки 140мм вентилятора. Обычный немодульный БП с глубиной 140мм ставится при аккуратной укладке кабелей.

Вентиляция для блока питания получилась интересная - часть воздуха выходит через лицевую панель, а часть идет под платой и выходит сзади под IO панелью.

Покупаем

- Обрезок алюминиевого листа 1000x600 толщиной 2мм. Какой сплав не имею понятия, но очень мягкий. Настолько пластичный, что согнув все площадки для крепления БП в неправильную сторону, я смог их выгнуть обратно на 180 градусов! Немыслимо. $22

- Профиль алюминий 10x10мм (прут) - 3 метра. $10

- Уголок, 15x10x2мм. 3 метра - меньше не продали. $4

- для передней панели я выбрал чудесную бамбуковую разделочную доску. $7

- Кнопка, светодиоды, резисторы (чтобы сделать яркость вменяемой). $4

- Крепеж. Винты из нержавейки под шестигранник. $3

- Сетка для тюнинга $6

- Кабель питания угловой $2

- разъем для питания, выключатель - с дохлого БП. Usb планка из кладовки. $0

- Инструменты, метчики, фрезы (дрель и лобзик не считаются) $50.

- Заднюю панель mATX с амазона, которую так и не использовал. $30

Необычное начало для корпуса

Делаем

- Напилил стержней, прикинув, какой длины будет плата плюс БП и нарезал резьбу

- Выпилил и собрал лоток для мат платы

- Сделал сложную скобу для крепления БП

- Задняя панель из уголка (самый муторный момент). Уголок попался очень хрупкий. Даже на 90 градусов согнуть было не просто

- Выпилил и надырявил разделочную доску - переднюю панель

- Напилил боковых и верхних крышек

- Собрал!

|  |  |

|  |  |

|  |  |

|  |  |

Конечно, после каждого пункта - долгие примерки, подгонки и раздумья.

Готово!

Получилось ли то чего я хотел - однозначно, да! Хотя это скорее не корпус, а много ручного труда, чтобы развлечься на карантине. А сам корпус.

- Минимальный размер - скорее "да". Можно кое-где украсть еще пару миллиметров и все. Упираемся в размеры платы

- Любая мАТХ плата - ДА

- Любая видеокарта (даже 3090) - ДА

- Любое охлаждение CPU - башня до 20см (mugen max) - ДА

- Любой обычный блок питания (кроме модульных, так как они глубже на 2см)

- Хорошее охлаждение. 300-350 ватт (Ryzen 5600x + 1080ti strix + PSU 700W 90%+) стабильно работает с отверстиями только в передней и задней стенке. Если летом будет жарче, расширю отверстия для заднего вентилятора (можно выпилить круг и поставить хромированную решетку). Возможно добавлю отверстий на боковой крышке

- Фото нижней части корпуса объясняет как крепится блок питания и куда девается воздух из него. Часть выходит через 4 передних отверстия, а часть идет под лотком платы на заднюю стенку.

Что не получилось

- Простота изготовления - однозначно фейл. Согнуть уголки оказалось сложнее, чем ожидалось. Пилить ровно - непросто. Сверлить пришлось много и долго.

- 140mm вентилятор. Пришлось отказаться ради упрощенной проводки кабеля питания. При использовании 140мм вентилятора пришлось бы тащить 220v с противоположного угла, от видеокарты. А еще, толковый 120мм у меня уже был.

- Корпус жесткий и отлично передает вибрацию. Стоит добавить мягкие ножки и виброгасящую прокладку в месте крепления ПБ.

- Вероятно, летом будет жарковато и придется добавить отверстий и переработать заднюю панель

- Можно приоткрыть боковую крышку пока не добавлены отверстия

Что можно сделать лучше

Советы последователям

- Стойка для дрели сделала возможным просверлить все отверстия ровно и аккуратно. Если делать руками - нужна. Покупал специально для этого корпуса $30.

- Хороший ($3.5) метчик на 3мм - must have. Специальный метчик по алюминию давал более “расслабленную” резьбу. Мне больше нравилась резьба после обычного для машинной нарезки.

- Метчик 6-32 (дюймовый) редкий и необязательный. В алюминии можно запросто вкрутить саморез из комплекта хорошего корпуса в отверстие 3мм.

- Избегайте использовать крепеж из дешевых корпусов - большая вероятность сломать винт в отверстии.

- Гнутые детали в корпусе все равно нужны, без них получается лего из обрезков. В моем варианте это 3 детали: крепление БП и 2 кольца из уголком для задней панели.

- Готовая задняя панель удорожает корпус и накладывает ограничения на размеры (хотя красиво и нет мороки с гнутьем уголка).

- Не все разделочные доски ровные. Мою возможно, повело уже после сверления. Есть кривизна до 1мм по середине. При покупке - проверяйте. :)

- В фабричном корпусе крышки крепятся внахлест и небольшие перекосы и щели не видны. Мне же пришлось довольно точно подгонять крышки и все равно, кое-где да и заметна небольшая кривизна

Итого

Размер хороший. Особо порадовала ширина - корпус получился меньше, чем старый Aspire X-Qpack. Да, немного длинноват - длиннее на 30мм, но зато Уже на 30мм и на столько же ниже. Финальные размеры Ширина х Высота х Глубина : 255 x 210 x 366мм

Без отверстий на боковой стенке корпус можно ставить на бок - получится заниженный miniTower, только скобу добавить, чтобы видеокарта не проседала.

Все влезло. Есть оговорки по БП - огромные киловатники и модульные БП не войдут.

Вентиляция между лотком платы и корпусом - интересное решение. Похоже, что работает и неплохо.

Добавлю фото по запросу и отвечу на вопросы в комментах.

Подпишитесь на наш канал в Яндекс.Дзен или telegram-канал @overclockers_news - это удобные способы следить за новыми материалами на сайте. С картинками, расширенными описаниями и без рекламы.

( + доставка, бралось за $9,86 в сумме)

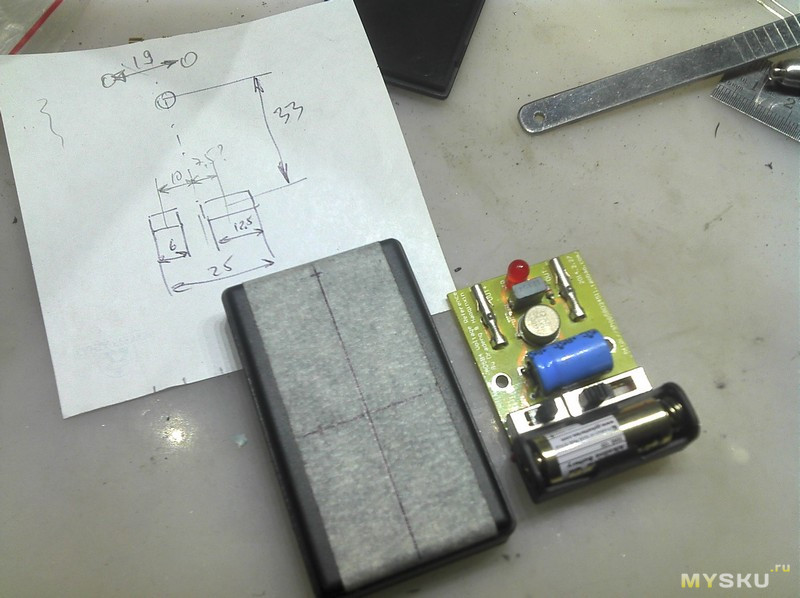

Каждый радиолюбитель сталкивается с необходимостью куда-то упихать собранное устройство. Обычно это нужно не только чтобы защитить саму конструкцию, но и придать законченный внешний вид изделию. Ведь с красивым прибором и работать приятно. К сожалению, не всем доступны различные корпуса в оффлайне, особенно в этом плане не повезло белорусам — что-то купить можно только в Минске, а интернет-торговля комплектующими у нас в достаточно своеобразном состоянии. Так что набредя на данные корпусочки я долго не думал и решил взять на пробу. Сразу хочу извиниться за плохое качество фото и их большое количество. Фоткал на работе на мобилу.

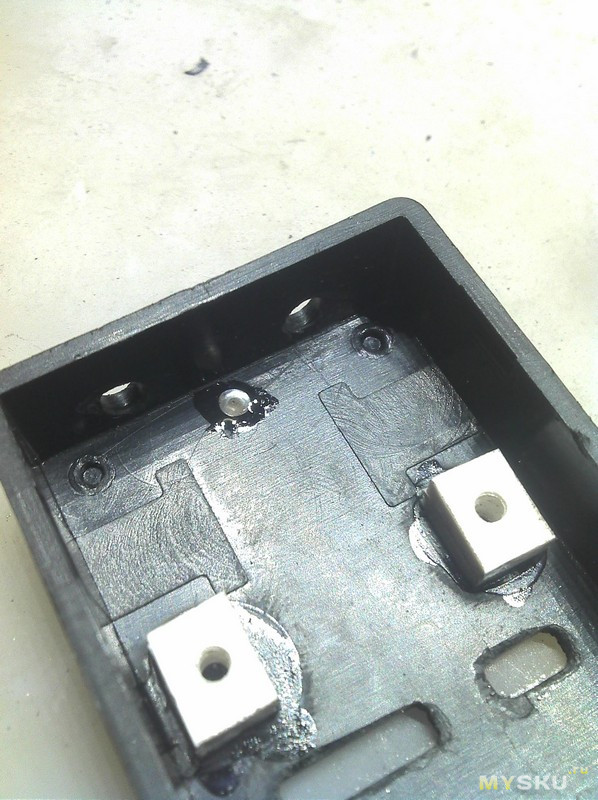

Корпуса пластиковые, черные. Наружные размеры 41х69х18мм, внутренние 37х65х12мм, толщина стенок 2мм, толщина верха 2.5мм, толщина крышки 1.5мм.

На корпусе присутствуют по две защелки на длинных гранях и пара вырезов на одной из коротких сторон крышки. Внутри есть стойки для крепления платы, но две из них практически не отлиты, оставшиеся две — коротковаты ИМХО.

Вообще, корпусов я заказал два вида. Второй вид брал здесь, ибо у первого продавца таких не было в наличии. Обошлись с доставкой в $9.15 за 5 штук, кажется, или около того. Сейчас цена сильно выросла.

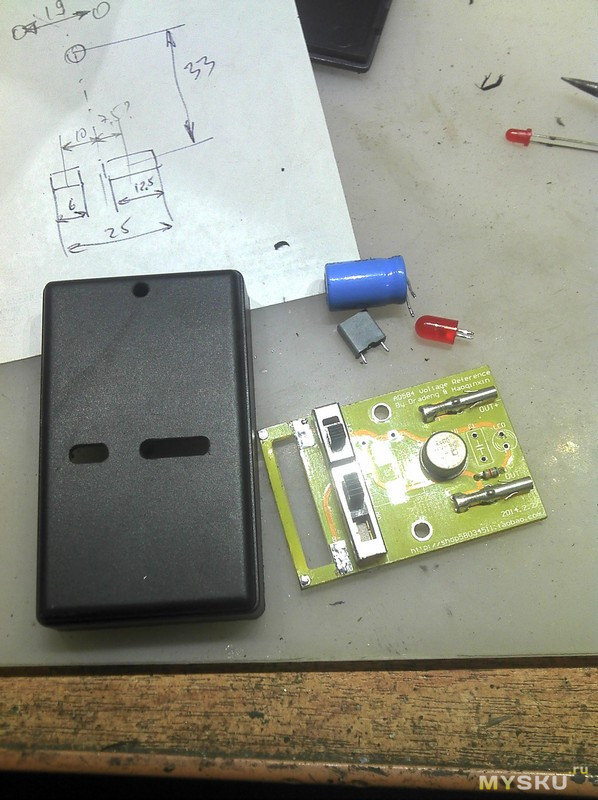

Тоже черный пластик, аналогичные защелки, чуть другой внешний вид и чуть бОльшие размеры: наружа 42.5х72х23мм, стенки и верх 2.5мм, крышка 3мм, внутренние размеры 36х66х17.5мм.

Как видим, конструкция несколько отличается, стойки тут уже вполне себе полноценные, и наличествуют и на корпусе и на крышке. Вырезы для отщелкивания крышки тут сделаны на корпусе, а не на крышке.

Оба корпуса рядом:

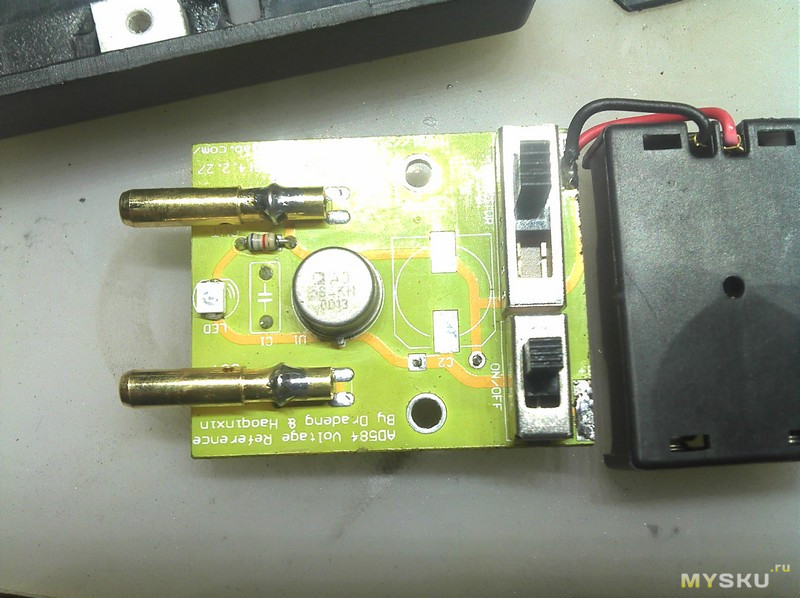

Ну а теперь — ради чего всё затевалось. В апреле я делал обзор держателя для батарей 23А и его применения для источника образцового напряжения. В комментах высказали вполне обоснованные предложения ставить ДВЕ батареи 23А для более стабильной стабилизации 10В. Ну что ж — сказано-сделано, берем держатели на 2 батареи (заказывалось тут же, но чуть-чуть дороже), заодно цанговые гнёзда для щупов, ну и приступаем к переделке. Корпуса я использовал первые, меньшие.

Кстати, там же в комментах люди писали что данные держатели имеют свойство ломаться. Ну вот с апреля оно простояло с батарейкой:

Ну да займёмся делом. Для начала клею малярный скотч и размечаюсь

потом фрезерую отверстия под переключатели и сверлю под светодиод, который решил заменить на 3мм (и пролетел, но об этом позже). после фрезеровки слегка подточил углы надфилем, ибо квадратной фрезы у меня нема.

теперь выпаиваю то что будет мешать

Кроме того, плату ИОНа пришлось немножко подточить — не помещалась она рядом с двойным батарейным отсеком.

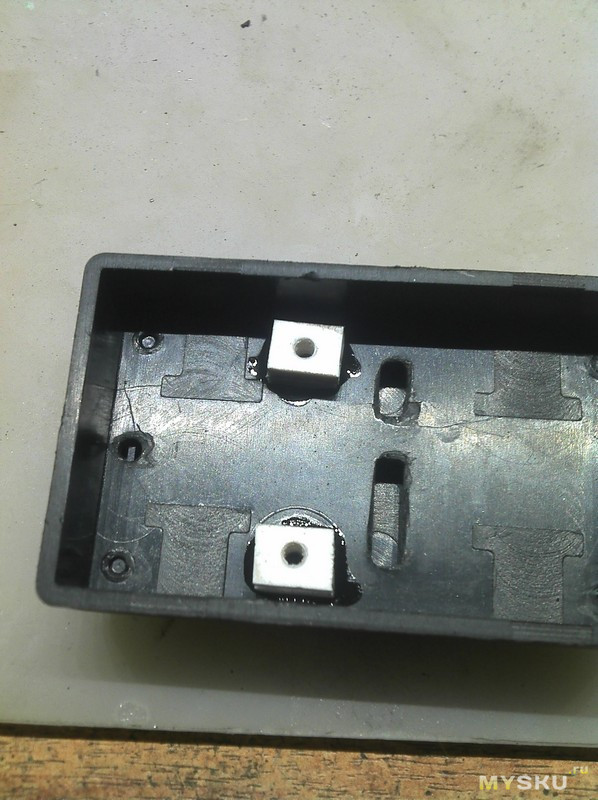

Теперь неплохо бы сделать стойки, к которым будет крепиться плата. Я их сделал из обрезков от других корпусов. Склеил в два слоя суперклеем, просверлил отверстие, прикрутил к плате и приклеил к корпусу. Потом еще раз капнул супером и прижал.

Теперь размечаюсь и сверлю отверстия под цанговые гнёзда.

Сами гнёзда припаял к плате, выпаяв родные и закрепив новые петельками из проволоки:

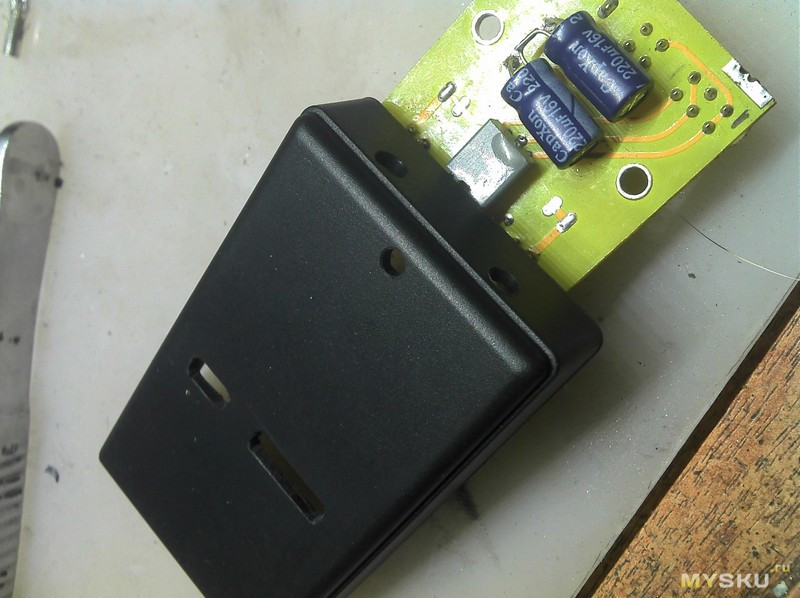

Вот теперь всё готово к сборке.

Батарейный отсек не приклеивал, расклинил кусочком пластика, чуть отодвинув от стенки — иначе он мешает закрыться крышке. С противоположной стороны он отодвигается от крышки проводами от батарейного отсека.

Ну и результат:

Подытоживая: не обошлось без допиливания во всех смыслах этого слова, ну дык на то и хобби такое. Результатом я весьма доволен. Нужно будет распечатать какую-то наклейку, но над её дизайном пока не думал.

UPD: напечатал наклейки:

Часовой пояс: UTC + 3 часа

А у меня корпуса из.

А я собираю на работе всё что под руку подвернётся,из корпусов электрооборудования, из корпусов реле- регуляторов,из японских электронных блоков автомобилей Komatsu, там вообще готовый корпус,30х30х80.Только крышку сверху остаётся сделать.

JLCPCB, всего $2 за прототип печатной платы! Цвет - любой!

Если в девайсе требуется стрелочный прибор, то беру дешевый китайский тестер. Начинку - долой. По плате вырезаю свою новую. Если надо можно задействовать их центральный переключатель - только он плохой (покрытие неочень , да и на плате на ламелях гальваника требуется ). Индикацию светодиодную можно прямо в шкалу выводить. Батарейка "крона" влазит даже в самый мелкий из тестеров.

Сборка печатных плат от $30 + БЕСПЛАТНАЯ доставка по всему миру + трафарет

Здравствуйте господа участники форума ,почитав данную ветку о способах и материалах изготовления корпусов решил предложить свой способ изготовления корпусов. Прочитав ниже изложенное, не спешите утверждать, что это не реально и слишком трудоемко. Поверьте, мне это иной раз себя очень и очень оправдывает!

Итак приступим.

Теперь несколько дополнений.

Пластмасса после растворения очень пластична и позволяет лепить из нее всё что угодно!

Помещение при работе надо проветривать из за поров растворителя!

Можно лепить и голыми руками но я не рекомендую! Лучше надеть хлопчатобумажные перчатки!

Картинки не посылаю не входят по размеру!

Пишите, хотел бы услышать ваше мнение о данном способе изготовления корпуса. Может есть предложения дополнения.

Приглашаем 27/01/2022 всех желающих посетить вебинар, посвященный двум наиболее растущим сегментам интегрированных источников питания – AC/DC малой мощности (1-20Вт) и сегменту решений PoL без изоляции. На вебинаре рассмотрим проблему выбора AC/DC в бюджетном сегменте и концепцию тестирования ускоренного старения, проведем сравнительный анализ подходов к интеграции AC/DC модулей. Сделаем обзор решений концепции POL с доисторических времен до современных технологий и средств для разработки и тестирования.

Не знаю, начитался тут про корпуса из растворённой пластмассы. Я лично использую такие корпуса: 1) Мыльница. Очень удобно, дёшево и надёжно. 2) Коробки/упаковки/банки. Комментарии излишни. 3) Самодельные корпуса из ЛДСП 6 мм. Сложно, но любой размер. 4)Покупные корпуса специалино для РЭА. Из радиомагазина, для особо-показательных конструкций. 5) Корпуса, бывшие в употреблении. Например, корпус от советского приёмника и корпуса от компа. 6)Делаю безкорпусные конструкции. Как у настоящего радиолюбителя!

Компания Mornsun выпустила три серии источников питания с креплением на DIN-рейку в форм-факторе Home Automation на популярные значения выходной мощности 30, 60 и 100 Вт (серии LI30-20/PR2, LI60-20/PR2, LI100-20/PR2). Эти источники питания относятся ко второму поколению продукции (R2) и характеризуются высокой надежностью и хорошей стоимостью.

Не знаю, начитался тут про корпуса из растворённой пластмассы. Я лично использую такие корпуса: 1) Мыльница. Очень удобно, дёшево и надёжно. 2) Коробки/упаковки/банки. Комментарии излишни.

проще и быстрее! Не спорю!

1) Мною было это предложено как вариант и предложение для повторения. (принемаю конечно и притензии вобщим всё)

2) В моем данном случае перероботка отходов не пригодных для прямого изготовления корпусов (разные осколки от пластмасс, цвета и типы и т.д).

3) Работа конечно боее трудоемкая, может даже иногда и не совсем уместная! Но! Переработка отходов почти 100%, изготовление корпуса любой конфигурации!

Поправте меня если я не прав.

Не, метод - супер. Будет необходимость - обязательно попробую. Как раз дома скопилось всякое барахло. Вопрос: а какую пластмассу лучше всего использовать? Полиэтилен? Полистирол? Или какой-то другой?

_________________

Всё хорошо в меру.

Последний раз редактировалось evg Сб июн 07, 2008 07:14:55, всего редактировалось 1 раз.

Я не знаю название пластмассы. Но я просто брал остатки корпусов от китайских и наших приёмников и магнитофонов.

И ещё делал из остатков оргстекла (подкассетники от компак дисков, кассет и прочий хлам) может, можно и растворить компакт диски не пробовал.

Полистирол не применял показался слишком тягучим, не красивым после застывания вообще не понравился.

Полиэтилен не пробовал!

Извините. А что за зверь такой этот итдитп? Где он применяется?

Последний раз редактировалось Кулибин Вс апр 20, 2008 17:58:40, всего редактировалось 1 раз.

Никто еще не упомянул их - пластиковые коробочки от чистящих губок для обуви) оч удобно, красиво и просто Была еще пластиковая коробочка от духов или еще чегото, досталась от сестры. Для жесткости - каркас из ПВХ уголков. Симпатично, прозрачно, красиво

Вообще я делаю аппарат под размер заранее приготовленного корпуса

В перспективе - использование корпусов СиДюков, изготовление корпуса из ДВП с алюминиевыми уголками.

Мне понравился способ предложенный Кулибиным. Если бы у меня был сарайчик обязательно попробовал бы. Дома такое делать - всю семью травить.

у меня все корпуса - либо комповые тауэры(када нечто большое) либо из листов АМЦ или АМГ делается 2 П - образных скобы, а внутри все на Дюрале! ну а если девайс совсем легкий и мелкий - можно заюзать стеклотекстолит медненый - хорошо паяется и со сборкой нету проблем.

lospartos Кандидат наук Солнечный 455 281

У каждого "самодельщика" при изготовлении своих конструкций возникает проблема: во что впихнуть свое "детище", когда оно уже готово и функционирует.

Самый простой вариант - использовать корпуса от электросчетчиков, распределительных устройств, автоматов, распаечных коробок и т.д. и т.п. Рынок этих изделий достаточно разнообразен и зависит только от количества денег, которые не жалко на это потратить. В конторе, где я подрабатываю, в корпуса фирм ABB и Шнайдер пихают всякую всячину и потому лично у меня от них "изжога" >:(.

Я продемонстрирую, как можно без особых затрат сделать красивый и функциональный корпус из б/у блока питания от компьютера. Я люблю использовать их в своих поделках и потому рекомендую их для повторения. "Омерику" не открою и не претендую на оригинальность, просто поделюсь опытом, может кому он и пригодится.

В принципе, у корпусов БП в форматах АТ/АТХ есть много "плюсов":

- их по-прежнему очень много в загашниках разных офисов и почти у любого IT-шника его можно обменять на что-нибудь полезное, например на банку пива ;

- в каждом корпусе есть достаточно производительный вентилятор для обдува нагревающихся элементов;

- каждый корпус - всегда готовый прочный металлический корпус с разъемом для подачи 220в (АТ) и заодно и выдачи напряжения (АТХ);

- каждый корпус довольно просторен и в нем достаточно места для размещения большинства конструкций;

- посредством подключения корпусов АТХ друг с другом через питающие разъемы можно делать модульные конструкции, которые будут решать одну или несколько разных задач (не обязательно "наши" задачи);

- модульные конструкции можно делать в едином стиле, что придаст готовым устройствам "фирменный" вид и удорожит стоимость любой изготовляемой конструкции.

Помимо "плюсов" у этих корпусов есть и минусы, с которыми придется бороться или мириться:

- почти во всех корпусах вентилятор работает на "выхлоп", поэтому первым делом переворачиваем вентилятор, чтобы он вдувал воздух снаружи. Нужное направление указано на корпусе вентилятора;

- разъемы подачи питания АТ и АТХ рассчитаны на токи не более 10-16 ампер, т.е. до 2,5-2,7 кВт, т.е. для долговременного питания более мощных нагрузок нужно искать разъемы посерьезнее;

- "штатные" провода для блоков питания и коммутации между ними имеют сечение до 1 кв.мм., поэтому их придется переделать, благо разборные разъемы для таких соединений встречаются в свободной продаже.

Для примера построим два раздельных модуля, участвующих в управлении неким процессом. Просто два абстрактных блока, не заморачиваясь на их конструкции. Один блок будет управлять мощностью ТЭНа в перегонный куб и автоматически управлять клапаном подачи готового продукта на выход, а второй блок - подачей воды на дефлегматор и прямоточный холодильник. Надеюсь, все будет понятно по фотографиям.

Основа любой конструкции - передняя панель. Она должна быть достаточно толстой, чтобы можно было закрепить ее винтами "впотай" к передней стенке блока питания. Материал - любой доступный: оргстекло, толстый текстолит и т.д.

1. Редактируем внешний вид передней панели при помощи бесплатной, простой и интуитивно понятной программы для создания лицевых панелей приборов FrontDesigner 3.0. С помощью этой программы удобно размечать окна под будущие элементы - выключатели, светодиоды, кнопки, регуляторы и т.д.

My_new_cool_project. Изготовление корпусов для самоделок. Сделай сам. - это всего лишь пример панели

и распечатываем их в цветном и черно-белом варианте.

Img_20141225_140512. Изготовление корпусов для самоделок. Сделай сам. - это пример готовой напечатанной панели

2. Черно-белый рисунок клеим на заготовку панели или наносим на заготовку разметку будущих окон и отверстий.

Img_20141120_105524. Изготовление корпусов для самоделок. Сделай сам.

3. Вырезаем в панелях окна и нужные отверстия

Img_20141120_152024. Изготовление корпусов для самоделок. Сделай сам. Img_20141225_140630. Изготовление корпусов для самоделок. Сделай сам.

4. Вырезаем в корпусе блока питания окна под будущей панелью или одно большое окно сразу подо все элементы передней панели

Img_20141121_115555. Изготовление корпусов для самоделок. Сделай сам.

5. Винтами "впотай" крепим переднюю панель к корпусу блока питания

Img_20141225_142354. Изготовление корпусов для самоделок. Сделай сам. Важно, чтобы винты "впотай" не выступали из своих "гнезд".

6. Переставляем вентилятор "правильным" направлением. Если габариты поделки велики (большой радиатор), то его можно "выставить" наружу. В этом случае на него нужно одеть декоративную сетку

Img_20141114_124654. Изготовление корпусов для самоделок. Сделай сам.

7. Заполняем корпус нашими устройствами и субэлементами:

Img_20140331_134112. Изготовление корпусов для самоделок. Сделай сам. Img_20141216_172404. Изготовление корпусов для самоделок. Сделай сам. Img_20141225_100927. Изготовление корпусов для самоделок. Сделай сам. Img_20141225_100945. Изготовление корпусов для самоделок. Сделай сам.

И производим необходимые гидро-пневмо-электро испытания. Важно убедиться в отсутствии протеканий жидкости в корпус прибора и только после этого продолжать монтаж!

8. Наклеиваем изображение цветной панели на двусторонний скотч "3M". Если нужно вырезать в панели отверстия под отдельные элементы - режем их фигурными ножницами и клеим изображение панели на приборную панель

Img_20141225_140656. Изготовление корпусов для самоделок. Сделай сам. Img_20141225_145849. Изготовление корпусов для самоделок. Сделай сам.

9. Клеим на готовую панель ламинирующую пленку, чтобы предохранить надписи от стирания, закрепляем в вырезанных окнах и отверстиях лампы, переключатели и регуляторы.

Img_20141226_133113. Изготовление корпусов для самоделок. Сделай сам. Img_20141216_172351. Изготовление корпусов для самоделок. Сделай сам. Img_20140331_135107. Изготовление корпусов для самоделок. Сделай сам.

10. Все - закрываем верхние крышки, включаем приборы и убеждаемся в их работоспособности

Img_20141226_134911. Изготовление корпусов для самоделок. Сделай сам. Img_20140402_090008. Изготовление корпусов для самоделок. Сделай сам.

Если у кого-нибудь есть похожие наработки - поделитесь опытом, если есть вопросы - спрашивайте.

Всех с Рождеством Христовым!

Посл. ред. 04 Мая 20, 10:31 от lospartos

LVit Специалист город на Даугаве 123 53

Молодец! Я пользуюсь Корелом для дизайна панели. Возможностей больше, т.к. в хозяйстве есть самодельный ЧПУ для фрезеровки отверстий. Потом печатание на цветном или ч.б. принтере, вырезаю окна если надо, и на ламинатор. Получается сразу бутерброд передней панели, наклеиваю на двусторонний скотч для напольных покрытий, он достаточно тонкий и липучий.

2014-12-30-465.jpg Изготовление корпусов для самоделок. Сделай сам.

По поводу разворота вентилятора на "правильное".

Правильное оно штатное, только продумывать нужно каким образом правильно расположить нагреваемые элементы.

Сам иногда использую эти же корпуса, штатное расположение вентилятора, причем для уменьшения шума напряжение на него подано 7,5 вольта вместо 12.

На радиаторе от старой видеокарты установлен диодный мост и симистор на нагрузку 2 квт, нагрев градусов до 40.

lospartos Кандидат наук Солнечный 455 281

По поводу разворота вентилятора на "правильное".

Правильное оно штатное, только продумывать нужно каким образом правильно расположить нагреваемые элементы.

Дятел, 07 Янв. 15, 11:55

Я знал, что про вентиляцию корпуса будут вопросы.

Вспомните, сколько пыли вы вытряхнули из блока питания, который только что разобрали, прежде чем пустить его в дело Корпус с "правильным" расположением вентилятора - еще тот пылесос.

Все верно, все зависит от варианта расположения радиатора. Эффективность теплосъема путем обдува будет выше, если суммарная площадь вентиляционных отверстий в корпусе будет больше площади отверстия забора воздуха (вентилятора). Делать в корпусе дополнительные отверстия я не стал, существующих отверстий и естественной щели, которая остается между верхней крышкой и передней панелью достаточно.

Для уменьшения скорости вращения вентилятора я использую штатный блок регулировки скорости вращения от тех же блоков питания.

Img_20141125_161048. Изготовление корпусов для самоделок. Сделай сам.

Эффективности этого устройства пока не увидел. Может, радиатор так не греется?

Посл. ред. 07 Янв. 15, 13:14 от lospartos

Вспомните, сколько пыли вы вытряхнули из блока питания, который только что разобрали, прежде чем пустить его в дело lospartos, 07 Янв. 15, 13:07

Если эффективность вентилятора будет та же после переворота вентилятора- то и пыли будет столько же, расположена будет только чуть в других местах.

Оставьте свой прибор поработать то же время что и комп, в котором обнаружили много пыли, к примеру на пару лет непрерывной работы.

Эффективность теплосъема путем обдува будет выше, если суммарная площадь вентиляционных отверстий в корпусе будет больше площади отверстия забора воздуха (вентилятора). lospartos, 07 Янв. 15, 13:07

Почти так. Для того чтоб продувка была эффективной- площадь каналов для входа холодного воздуха должна быть минимум процентов на 30 меньше, чем для выхода нагретого воздуха .

Перевернув вентилятор- вы нарушили это условие.

Кроме того, эффективность обдува теплонагруженного элемента будет лучше, если он расположен рядом вентилятором, в его потоке ( на всосе или выхлопе).

В вашем случае в корпусе будет повышенная температура, все элементы будут под потоком нагретого воздуха от тепловыделяющего элемента, что совсем не гуд.

Для электролитов это просто беда.

Читайте также: