Как сделать принтер из бумаги своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 18.09.2024

Все мы любим создавать что-то своими руками. Будь то скульптура, картина или какой-то механизм - желание творить есть почти у каждого человека.

По этой причине вы решили собрать 3D-принтер своими руками или просто ради интереса читаете эту статью - неважно. Вы пришли куда надо, потому что здесь мы поэтапно разберемся, как создать 3D-принтер самостоятельно.

Крайне маловероятно, что вы читаете эту статью, не зная ничего о 3D-принтерах, однако если всё же вы не знаток в этой области, рекомендуем ознакомиться с другим нашим материалом. Вот в этой статье мы подробно рассказали, как работает 3D-принтер и рассмотрели его устройство:

Два пути сборки 3D-принтера своими руками. Плюсы и минусы самостоятельной сборки

Пожалуй, стоит начать с того, что самодельный принтер - это де-факто тот же самый 3D-принтер, что можно приобрести в готовом виде. Само по себе устройство и принцип работы абсолютно идентичны, поэтому единственное, что может их различать - индивидуальность сборки самодельного принтера и отличие конкретных комплектующих.

Есть два пути сборки 3D-принтера своими руками:

С использованием укомплектованного набора для сборки

Полностью самостоятельная сборка - усложненный вариант без инструкции и с большей ответственностью

Стоит понимать, что при одинаковом процессе сборки и полученном опыте в первом случае вы почти стопроцентно и без потери нервов на выходе получите работоспособный и приличный принтер.

В это же время при полностью самостоятельной сборке вся ответственность за возможные ошибки при выборе деталей , проектировке и не только, будет оставаться на вас. При этом само время создания увеличится в несколько раз за счет того, что в готовом наборе уже предусмотрено - например, диск с подготовленной электронной базой для принтера и полностью описанным процессом сборки. Впрочем, подробнее об этом поговорим чуть ниже.

Теперь перейдём ближе к теме и посмотрим, какие конкретно плюсы и минусы есть у самодельного принтера.

Плюсы

Более низкая стоимость в сравнении с готовыми вариантами

Вопрос цены не зря стоит первым в списке плюсов, потому как именно из-за экономии денег зачастую прибегают к варианту собрать 3D-принтер своими руками.

Цены на 3D-принтеры начинаются с 12 тыс. рублей, и в первых рядах наиболее выгодных позиций стоят именно наборы для сборки.

Кстати, ознакомиться с такими комплектами на нашем сайте можно здесь: Наборы для сборки

Стоит понимать, что речь идёт о полностью укомплектованных наборах. Конечно, при самостоятельном поиске комплектующих можно даже уложиться в бюджет до 10 тыс. рублей, однако насколько это будет оправдано - большой вопрос. Посудите сами: оптовые цены на детали для массового производства в любом случае ниже розничных экземпляров, поэтому основная накрутка денег происходит за сборку 3D-принтера. В готовых наборах эта накрутка будет минимальна по понятным причинам, а вот при экономии средств велик шанс покупки либо неподходящих компонентов, либо вовсе негодных для сборки.

Возможность кастомизации

При самостоятельной сборке 3D-принтера вы вправе выбирать, какие комплектующие и с какими характеристиками вам больше нравятся: стол для печати с подогревом или без, размер области печати, материалы каркаса и его конструкция, один экструдер или несколько и т.д. Естественно, заменить комплектующие можно и в готовом принтере, однако не всегда выйдет сделать это из-за конструкционных особенностей того или иного принтера.

Ценный опыт и знания

Не секрет, что информация, подкрепленная собственным опытом, самая ценная и запоминающаяся. Здесь это применимо: пожалуй, лучшего способа узнать устройство 3D-принтера, чем при его поэтапной сборке своими руками, не придумаешь.

Теперь перейдём к минусам.

Минусы

Процесс сборки

Да, никто и не говорит, что сборка 3D-принтера своими руками займет часик-другой. Вот только тут рассмотрение минуса кардинально разнится в зависимости от выбранного вами пути сборки: если вы выбрали набор, то особых трудностей возникнуть не может. Все детали заранее укомплектованы и подогнаны друг под друга, а сам комплект неизменно входит инструкция по сборке и прилагается электронный носитель для прошивки принтера. Прямо-таки прокаченный конструктор!

А вот при полностью самостоятельной сборке всё не так однозначно. Да, при ответственном подходе к делу можно свести все проблемы на минимум, однако сам процесс в любом случае будет длиться намного дольше в сравнении с первым вариантом за счет очевидных факторов: поиск и приобретение деталей, сбор информации, выбор схемы и прошивки принтера, подгонка деталей и т.д.. Ну а с возможными ошибками придется разбираться только вам. Естественно, в этом случае можно получить чуть больше информации и опыта в сравнении со сборкой готового набора, однако велик шанс вообще все испортить. Поэтому без опыта работы с 3D-принтерами и/или если вы не уверены в свои силах, полностью самостоятельную сборку выбирать вовсе не стоит.

Теперь вернемся к сути минуса. Возможно, придётся просидеть не один вечер за деталями, чтобы качественно и без косяков собрать рабочий 3D-принтер самому. С другой стороны, если человеку некогда этим заниматься, он бы изначально не рассматривал вариант со сборкой 3D-принтера своими руками. Поэтому если вы из тех, кто не боится этого дела - вам можно только позавидовать, ведь этот процесс уж точно подарит непередаваемые ощущения и опыт. А как потом будет приятно наблюдать за работой собственноручно собранного устройства!

Настройка принтера

Очевидная дополнительная работа, вытекающая из факта сборки принтера своими руками. Однако тут опять происходит расхождение: при сборке набора все детали заранее подогнаны друг под друга, что нельзя сказать про самодельный вариант. Поэтому и калибровка во втором случае будет сложнее.

Выбор прототипа 3D-принтера для сборки своими руками

Кинематика

Наиболее распространены в использовании филаментные и фотополимерные принтеры, однако в подавляющем большинстве случаев для сборки принтера своими руками выбираются FDM-принтеры, использующие в печати расплавленный пластик (филамент). Поэтому и рассматривать для сборки будем именно FDM-принтер.

Вкратце, суть данной технологии следующая: с помощью подвижных элементов конструкции происходит перемещение экструдера (и, возможно, стола для печати) по рабочей области в соответствии с заданным на электронном носителе образцом печати, при этом в экструдере происходит нагрев и выталкивание через сопло расплавленной пластиковой нити (филамента) на стол для печати, за счёт чего и происходит послойное создание модели.

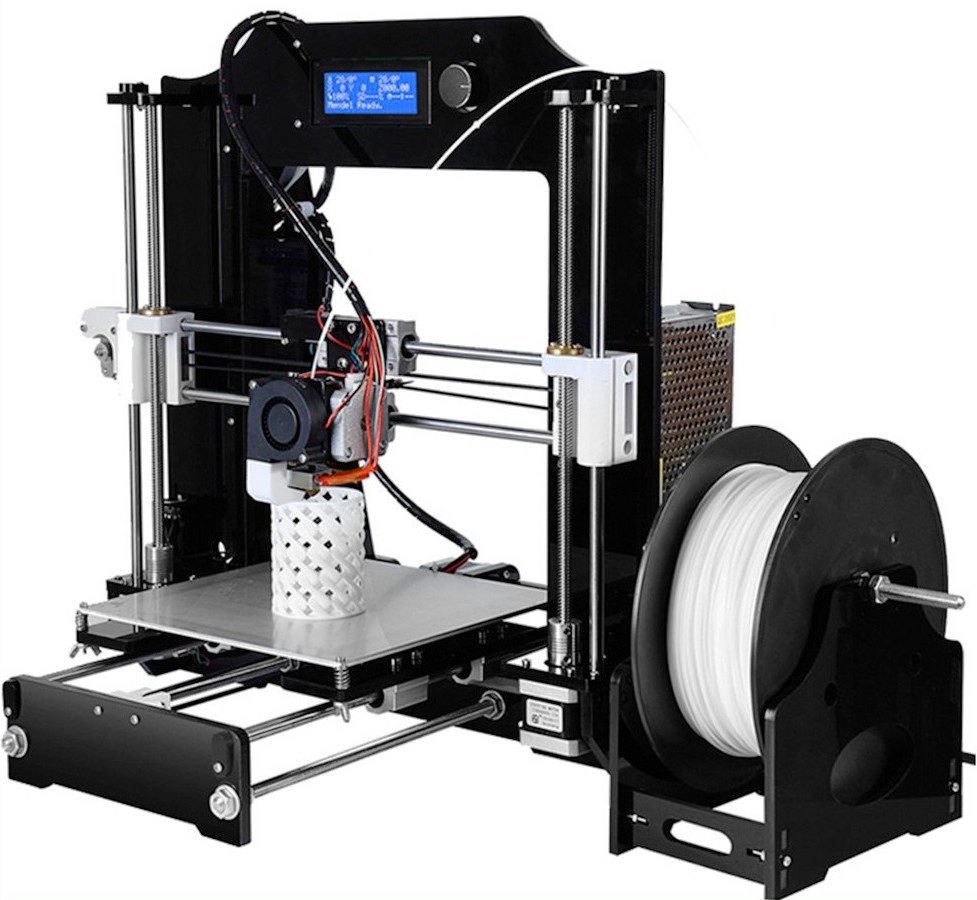

Теперь по конструкции. По большему счету все принтеры различаются за счёт кинематики движения. Это может быть кинематика H-bot, CoreXY, Delta, конструкции с подвижным столом (Prusa, Felix, Cube) и др. Однако наиболее распространенной, в частности, для самостоятельной сборки, является кинематика 3D-принтера типа Mendel. Ее мы и рассмотрим.

Суть данной конструкции в следующем: по оси Y с помощью зубчатых ремней и шаговых моторов перемещается стол для печати. По оси Z с помощью винтовых направляющих перемещается рама, внутри которой находится механизм перемещения экструдера по оси X и, собственно, сам экструдер. Таким образом, слаженная работа всех вышеперечисленных узлов и приводит в действие процесс печати (изображение ниже для наглядности).

Принтер на фото: Anycubic Mega-S

Для самостоятельной сборки можно выбрать в качестве прототипа принтеры типа Mendel или Prusa, информации по которым вполне достаточно в различных источниках в Интернете.

Принтер типа Mendel

Электронная база принтера

На данный момент есть множество разнообразных способов снабдить принтер электронными “мозгами”, однако наиболее распространённый вариант это использовать плату Arduino (в частности, Arduino Mega 2560), установленную на специальный “шилд” (что-то вроде материнской платы, только для 3D-принтера) вкупе с драйверами мотором и др.

Arduino Mega 2560

Для прошивки понадобятся среды Arduino IDE и Marlin (последняя и является по сути конституцией принтера, задающей правила его работы). Для дальнейшей настройки удобно использовать программу Pronterface (о ней поговорим ближе к концу статьи).

При приобретении готового набора этапы прошивки также придется пройти, однако в этом случае все сопровождается инструкцией и все нужные файлы прилагаются к комплекту, так что ничего искать в сети не придётся.

Итак, предположим, вы выбрали мастер-модель и определились с прошивкой. Теперь перейдем к конструкции принтера.

Детали самодельного 3D-принтера. Приобретение запчастей для сборки принтера своими руками

Для знакомства с устройством 3D-принтера рассматриваются самые видные и понятные по функционалу узлы. В случае со сборкой принтера своими руками более правильно будет распределить элементы конструкции по группам схожести. В частности, такими комплектами эти составляющие зачастую и продаются, так что де-факто это список для покупок.

Однако даже при выборе готового комплекта не будет лишним прочесть этот пункт для общего развития в теме. Итак, приступим:

Корпус (рама, каркас)

При сборке самодельных принтеров в основном ограничиваются открытым корпусом. Поэтому основой для конструкции послужит рама. Ее можно собрать из металлических шпилек, металлопрофиля или просто вырезать из фанеры или листового металла на ЧПУ-станке или даже просто лобзиком (вспоминаем уроки труда в школе).

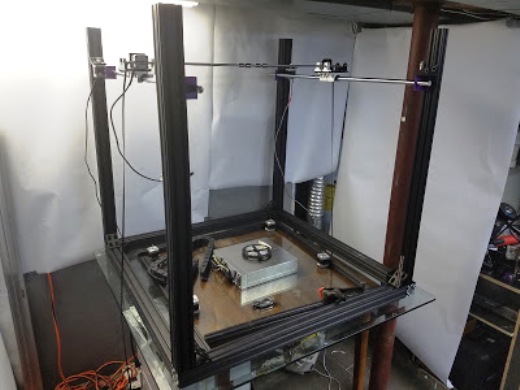

Пример самодельного корпуса для 3D-принтера

А вот и пример рамы из фанеры

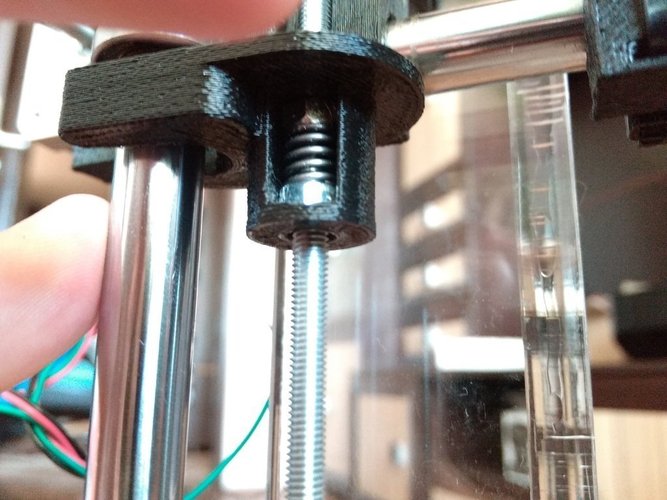

Универсальный элемент конструкции 3D-принтера, шпильки - стальные прутья с нарезанной резьбой. Из шпилек может составляться основание принтера, на них крепятся ремни для перемещения печатного стола, а также шпильки используются как направляющие для перемещения экструдера по оси Z.

Вкупе с гайками они удобны для точной сборки конструкции 3D-принтера и легки в настройке, а их доступность и дешевизна не оставляют шансов остаться невостребованными для сборки 3D-принтера своими руками.

Приобрести шпильки можно практически в любом строительном магазине или рынке.

Рама принтера, собранная целиком из шпилек

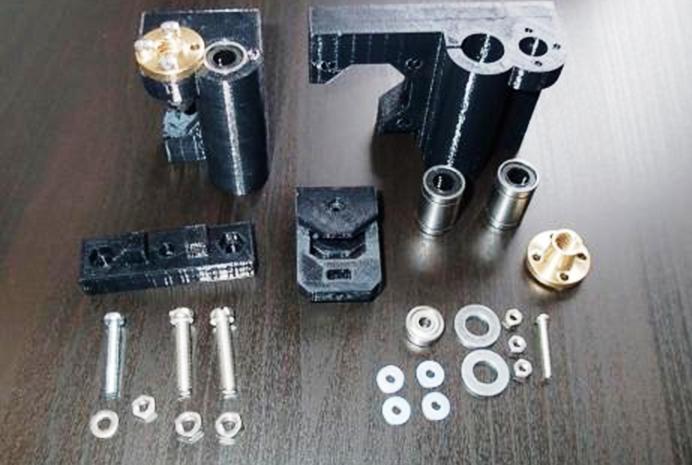

Как видно на иллюстрации выше, шпильки скрепляются разнообразными по форме узлами крепления. Зачастую эти узлы и печатают на 3D-принтере, поэтому приобрести их на тематическом ресурсе также не проблема. Однако в зависимости от выбранных материалов и конструкции корпуса можно обойтись и более подручными средствами, например, металлическими уголками, той же фанерой и, в некоторых случаях, даже простыми пластиковыми стяжками.

Сегодня новые технологии появляются чуть ли каждый день. За прошедшее десятилетие люди увидели бесчисленное множество инноваций, которые реально изменили окружающий мир. Возможно, одним из самых монументальных стало изобретение 3D-принтера, устройства, которое может создавать реальные, осязаемые 3D-объекты на основе деталей цифрового дизайна. Существует много типов 3D-принтеров, каждый из которых использует различные материалы для печати, включая пластмассы, металлы, керамику, продукты питания (шоколад) и многое другое.

Многие пользователи хотели бы иметь такую новинку у себя дома. Как раз на это и рассчитывают производители, выпуская различного уровня наборы для создания принтера с нуля для продвинутых пользователей. Перед тем, как сделать 3Д-принтер, они тщательно изучают свои возможности и подбирают нужную модель в интернете.

История 3D-печати

У 3D-печати была длинная история, в ходе которой он имел различные названия, такие как стереолитография, трехмерная укладка, трехмерная печать. Последнее название прижилось и стало наиболее распространенным. В конце 1980-х и начале 1990-х годов начался рост производства присадок, используемых для быстрого прототипирования, известного как RP. Печать на базе этого расходника занимает время от нескольких часов до нескольких дней, в зависимости от выбранного проекта. RP-модели создаются с помощью автоматизированного проектирования, известного как CAD.

Перед тем как сделать 3Д-принтер, подбирают Soft-машины, способные самостоятельно определять способ создания макета. Таким образом, процедура построения изделий, печатающихся по слоям, стала известна, как трехмерная печать. Первая 3D-печать состоялась в Массачусетском технологическом институте. В начале 1990-х годов MIT инициировал практику, которую сертифицировали, как 3DP, после чего, собственно, и началась история трехмерной печати. В феврале 2011 года Массачусетский технологический институт получил лицензии на 6 корпораций и предложил 3DP для своих продуктов.

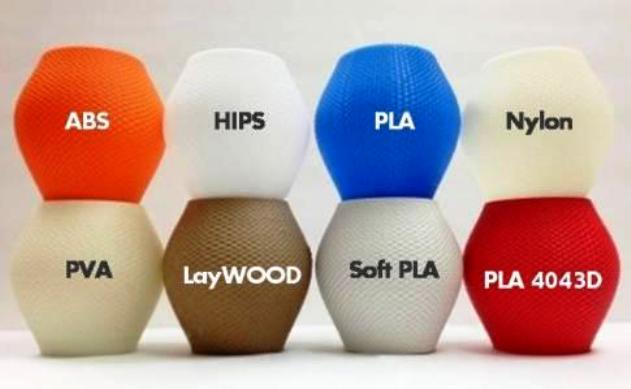

Материалы для 3D-печати

Процесс подбора печатающих материалов для 3D-печати начался уже с момента создания принтера. Сегодня промышленность предлагает довольно большой выбор расходников. Перед тем как сделать 3Д-принтер, нужно уметь выбрать правильный тип материалов для печати:

- Акрилонитрилбутадиенстирол (ABS) - популярный материал для первых трехмерных моделей. Он очень прочный, немного гибкий и может легко быть экструдирован, что делает его идеальным для этого типа печати. Недостатком ABS является то, что он требует более высокой температуры, чем, например, материал PLA. Для печати материалов ABS обычно используется температура 210-250 0 C.

- Полимагнитная кислота (PLA) является еще одним распространенным материалом среди энтузиастов 3D-печати. Это биоразлагаемый термопласт, который получают из возобновляемых ресурсов. В результате PLA-материалы более экологичны среди других пластмасс. Еще одной особенностью PLA является его биосовместимость с человеческим телом, что нужно учитывать, перед тем, как сделать 3Д-принтер для использования в домашних условиях. Структура PLA сложнее, чем у АБС, и материал плавится при 180-220 0 С, что значительно ниже, чем у АБС.

- ПВА-волокна (поливиниловый спирт) легко печатаются и используются для поддержки объекта во время процесса печати для моделей с выступами, которые обычным образом не могут быть напечатаны. Этот тип нити является отличным материалом для 3D-принтера с двойным экструдером. Он основан на поливиниловом спирте, поэтому обладает хорошими свойствами, основными из которых являются нетоксичность и способность к биологическому разложению после растворения в воде. Именно этот материал создает перспективу бизнеса на 3Д-принтере.

Пользователю необязательно печатать в 3D с пластиком. Теоретически можно печатать объекты с использованием любого расплавленного материала, который затвердевает достаточно быстро. В июле 2011 года исследователи из Университета Эксетера в Англии представили прототип пищевого принтера, который может печатать 3D-объекты с использованием расплавленного шоколада.

Формат файлов для печати

Печать на обычном принтере возможна, если он понимает формат документа. Эта способность аналогична и для 3Д-моделей, поэтому, изготавливая 3D-принтер своими руками, предварительно выбирают формат печати будущих моделей. STL-файл является одним из самых популярных форматов файлов для 3D-принтеров. Он поддерживается большим разнообразием устройств, и многие файлы можно найти в репозиториях трехмерных моделей, выполненных на базе этого формата.

STL означает STereoLithography или Standard Tessellation Language. Первоначально он был одним из основных форматов в программном обеспечении САПР, созданных системами 3D. В настоящее время этот формат можно найти во многих пакетах программного обеспечения для трехмерной печати, его просто и легко выводить, и это одна из причин, почему он стал популярным.

OBJ (Object Files) - это еще один популярный формат файлов принтеров у пользователей, которые делают 3D-принтер своими руками. Первоначально он использовался в пакете анимации Advanced Visualizer, разработанном Wavefront Technologies. OBJ-файл представляет собой трехмерную геометрию и содержит несколько различных атрибутов:

- вершинные нормали;

- геометрические вершины;

- многоугольные грани;

- координаты текстуры.

Файлы объектов печати могут быть либо в ASCII (.obj), либо в двоичном формате (.mod).

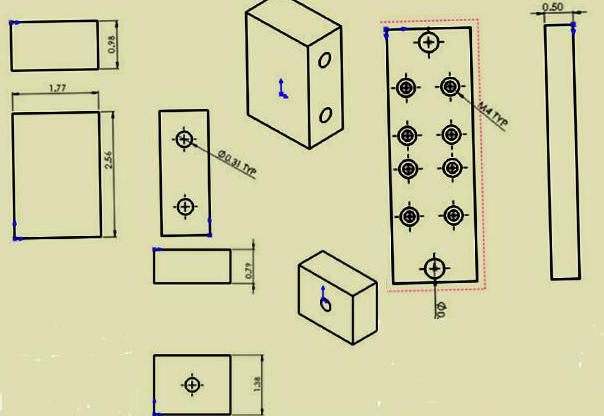

Дизайн 3D-принтера

Первым шагом в процессе проектирования принтера, перед тем как собрать 3D-принтер, является поиск самого простого дизайна, например, макетов Maker Mendel или RepRap, которые в качестве образца для корпуса применяют форму коробки. Некоторые изобретатели используют для основания принтера обычные деревянные или пластиковые ящики, элементы которых можно будет менять местами, подгоняя под макеты будущих трехмерных печатных деталей. Эта конструкция станет будущей основой для принтера.

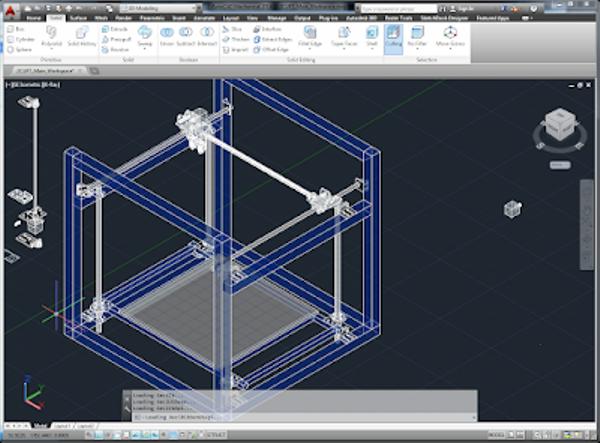

Затем выбирают конфигурацию ремня, который будет обеспечивать эффективную базовую конструкцию. Для способности взаимодействовать с Arduino выбирают контроллер. 3D-модели были разработаны с использованием SolidWorks. Конструкцию собирают по чертежам, предварительно изготовив металлические и деревянные детали для 3D принтера, как указано, например, в чертежах ниже.

3D-объект нуждается в трех осях, которые должны быть представлены в трехмерном пространстве печати. Задача состоит в том, чтобы любая точка в пространстве была представлена тремя координатами, которые обычно перечисляются в порядке X, Y, Z. Каждая координата предоставляет информацию об одном направлении или оси, каждая из которых перпендикулярна двум другим. Одна координата указывает положение вдоль линии, две в плоскости и три в пространстве.

В 3D-печати используются различные механизмы для маневра на определенной оси, что четко обозначено на чертежах 3Д-принтера. Они имеют две общие системы: декартову и дельту, используют технологию FDM, обладают различными механизмами навигации экструдера в пределах пространства для печати. В сплавленном моделировании осаждения для создания слоев используется полимер термического отложения. Этот процесс очень зависит от осей 3D-принтеров X, Y и Z.

В зависимости от рассматриваемого принтера горячий конец будет перемещаться в одну, две или все три из этих осей. Таким образом, система оси обеспечивает работу 3D-принтера и дает глубину и дизайн объекта. Если бы были только две оси, допустим, оси X и Y, тогда дизайн объекта был бы плоским, что было бы похожим на печать с помощью струйного принтера. Обычно оси X и Y соответствуют боковому движению, а ось Z соответствует вертикальному движению. Чтобы избежать путаницы при сборке 3Д-принтера, принимают за основу такое положение осей:

- Z определяется, когда пользователь стоит лицом перед 3D-принтером, тогда инструмент, движущийся вверх и вниз, является осью Z.

- X - это инструмент, перемещающийся влево или вправо, а инструмент, перемещающийся назад и вперед - является осью Y.

Изготовление рамы устройства

Отрезают линейные стержни по размеру, согласно чертежам. Например, средние стержни - 260 мм, а боковые стержни - длину 250 мм. Сдвигают боковые линейные стержни в блоки, они будут осью Y. Помещают линейный подшипник сверху каждого блока и отмечают, где должны проходить отверстия. Просверливают эти отверстия сверлом под винты, чтобы в дальнейшем удерживать подшипники. Отмечают отверстия в самой тонкой части блока и просверливают два отверстия диаметром 8 мм.

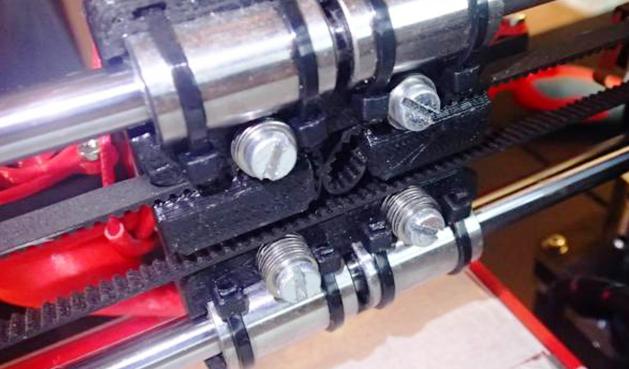

Помещают средние линейные стержни в эти отверстия - это и будет ось X. Поворачивают блок так, чтобы линейный подшипник был внизу. Укладывают два временных шкива в центр между монтажными отверстиями для линейного подшипника. Помещают винт через зубчатые шкивы, используя отвертку, чтобы зафиксировать их на корпусе. Эти блоки позволяют экструдеру для 3Д-принтера перемещаться вдоль оси Y. Это самый простой макет корпуса принтера. Можно сделать рамку из экструдированного алюминия с 8 отверстиями в ластовицах, что хорошо работает и обеспечивает жесткую и стабильную конструкцию.

Этот проект переработан для использования линейного рельса и соответствующего подшипника. В салазках имеются отверстия для крепления стандартных концевых выключателей для оси X и Y.

Монтаж оси Z

Берут опорный блок сборной плиты. Отмечают блок с обеих сторон в центре, на 2 см от самого длинного края. Выполняют отверстие сверлом. Закрепляют гайками все винты в монтажных отверстиях. Крепления должны быть жесткими. Помещают соединители вала на два оставшихся шаговых двигателя и используют шестигранный ключ, чтобы затянуть их надлежащим образом.

Помещают винты на другом конце муфты и снова затягивают их. Используют Zip-галстуки для закрепления шаговых двигателей на дне корпуса. Помещают опору монтажной пластины на резьбовые винты и отпускают винты, чтобы опустить плиту. Сдвигают верхние пластины над резьбовыми соединениями, чтобы убедиться, что все на месте.

Создание оси X

Теперь собирают детали для натяжного устройства X-оси. Эта часть будет вставлена в прорезь X-оси. Один болт будет использоваться для натяжения ремня, а другой для крепления стальных стержней на X-оси. Используют сверло 8 мм для выравнивания 4 отверстий для вставки стержней оси X.

Прежде чем продолжить сборку, собирают другую часть, необходимую для крепления горячего конца экструдера. Добавляют линейные подшипники к печатной части и закрепляют их кабельными стяжками в поясе, который управляет осью X. Для того чтобы продолжить создание оси X устройства 3Д-принтера, сначала завершают монтаж оси Z.

Используют гладкие стальные стержни толщиной 8 мм x 320 мм и сдвигают линейные подшипники колесных и ходовых частей оси X внутри каждого из них. Чтобы это выполнить, может понадобиться ослабить части Z-AXIS-TOP. Ось Z закончена, и можно перемещать гладкие стальные стержни для оси X, не забывая прикрепить X-CARRAGE и пропустить горизонтальные стержни оси X через него.

Ходовая часть оси Х будет идти слева, а правая сторона будет иметь холостой ход оси Х вместе с частями шкива и натяжителя. На этом этапе можно присоединить шаговый двигатель оси X с шестерней GT2, и добавить ремень. Теперь используют болты для крепления стержней оси X на месте, а болт M4 натягивают ремень.

Закрепление Y-MOTOR оси

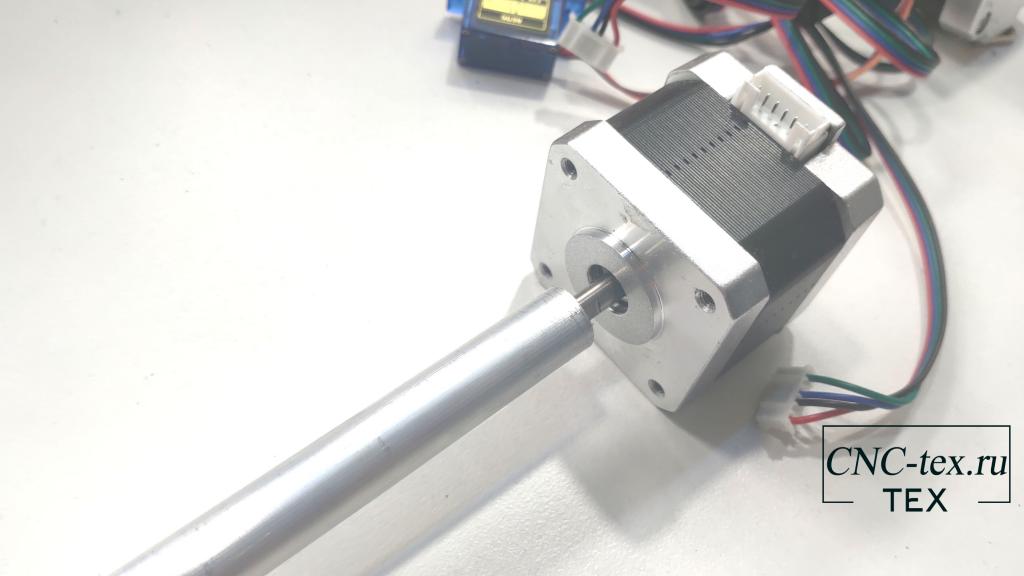

Когда основание рамки будет построено, можно продолжить завершение закрепления оси Y. Для этого понадобятся следующие детали для 3D-принтера:

- NEMA 17 HR 0,9 градуса на шаг 4,0 кг/см шагового двигателя.

- Номер детали: 42BYGHM809.

- 20-ти зубчатый шкив GT21 метр газораспределительного механизма GT2.

- Винты 5x M3 x 12 мм.

- Шайбы - 4x M3.

- Гайки - 2x M3.

Начинают с присоединения шагового двигателя к части Y-MOTOR на задней части рамы. Также прикрепляют шкив GT2 к валу двигателя. После чего нужно его отрегулировать.

Далее подключают Y-BELT-HOLDER к платформе рабочей площадки. Используют винты M3 x 12 мм с шайбами и гайками. Ось Y будет перемещена с использованием ремня GT2. Теперь прикрепляют ремень GT2 и оборачивают его вокруг шкива GT2. Закрепляют ремень к Y-BELT-HOLDER с помощью кабельных стяжек, и регулируют натяжение ремня с помощью винта M4 на Y-образном упоре.

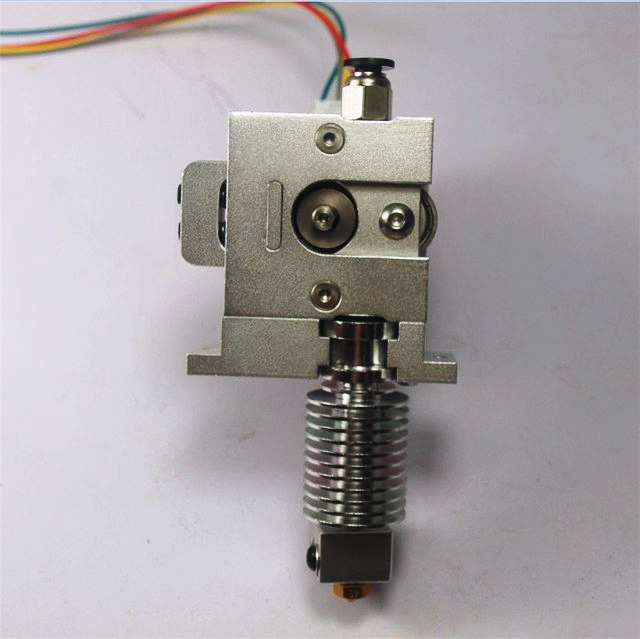

Установка экструдера

После того как готов стол для 3Д-принтера, устанавливают экструдер. Помещают два линейных подшипника на средние линейные стержни. Проверяют, насколько далеки друг от друга осевые подшипники. Отмечают, где они сели и где должны быть отверстия. Выполняют эти отверстия с помощью сверла. Закрепляют линейные подшипники винтами. Далее нужно отметить середину блока от линейных подшипников и выполнить другие монтажные отверстия. Помещают направляющие стержни против середины четырех отверстий. Передвигают экструдер, чтобы закрепить экструдер на месте. Эта конструкция позволит в дальнейшем снимать или модернизировать его.

Экструдер состоит из термистора, который измеряет температуру, нагревательного элемента и головки. Термистор и нагревательный элемент входят в отверстия на головке экструдера, как показано на рисунке. После окончания монтажных работ осуществляют соединение электрической схемы экструдера.

Настройка программного обеспечения

Когда механическая и электрическая части устройства собраны, приступают к установке программного обеспечения и начинают подготовку платы RAMPS 1.4. Некоторые модели платы уже собраны производителем, а другие требуют, чтобы пользователи припаяли несколько разъемов. Плата RAMPS должна иметь разъемы с перемычками. Шаговые двигатели перемещаются ступенчато, что позволяет им быть очень точными.

Аккуратно соединяют платы RAMPS с Arduino. Убеждаются, что USB-устройство Arduino находится под контактом D10. Чтобы начать работу, загружают последнее официальное программное обеспечение Arduino Environment. При загрузке просто дважды нажимают на ссылку, чтобы начать установку, далее соглашаются со всеми параметрами по умолчанию, в том числе по установке драйвера USB.

Проводят подключение Mega 2560 к компьютеру и тестируют его. Вставляют USB-кабель в Mega и компьютер. При этом не нужен отдельный адаптер, будет использован блок питания для 3Д-принтера. Компьютер сам установит необходимые драйвера из программного обеспечения, установленного ранее. Пользователь может увидеть, какой COM-порт установлен.

Если программное обеспечение использует локализованный язык, можно изменить его, выполнив действия: Файл -> Настройки -> Язык редактора -> Выбор языка. Перегружают программное обеспечение Arduino. Выполняют первоначальную настройку Mega. Выбирают модель: Инструменты -> Совет -> Arduino Mega или Mega 2560. ПК запоминает этот выбор для использования его в будущем.

Далее выполняют настройку прошивки Marlin. Открывают Arduino IDE: Файл -> Открыть, далее переходят в папку Marlin-Development и в папку Marlin. Выбирают и открывают файл Configuration.h или Marlin.ino. Открывается новое окно, содержащее Marlin.ino и открывают вкладку Configratuin.h.

Сохраняют файл, если были внесены какие-либо изменения. Устанавливают скорость. Базовая скорость по умолчанию составляет 250000. Если это создает какие-либо проблемы с компьютером, то можно изменить ее на 125000.

Приступают к определению температурных настроек. Существует список с 20-25 различными вариантами для каждого датчика. Ниже перечислены параметры, которые определяют входы датчиков на плате RAMPS 1.4. По умолчанию определяется SENSOR_0 с опцией 1, которая означает, что // 1 - это 100-кратный термистор - лучший выбор для EPCOS 100k (4,7 тыс. Pullup), или, другими словами - это стандартный термистор, используемый для измерения температуры для 3D-принтеров.

TEMP_SENSOR_0 - это термистор Hot-end. Другие датчики сконфигурированы с опцией 0, что приводит к отключению:

Определяют минимальную и максимальную температуру горячей и холодной рабочей поверхности стола. Минимальные настройки по умолчанию равны 5, в этом режиме просто проверяется работа термистора, чтобы убедиться, что провода не расплавлены или повреждены иным образом.

Можете определить MINTEMP как 0, прописывая:

Максимальная температура по умолчанию:

Если печатается ABS и нужна температура в 230 0 С или около того. Удаляют // на линии с помощью BED_MAXTEMP. Если пользователю нужны более сложные настройки, то обращаются к инструкции по наладке программного обеспечения на профильном сайте.

Многие уже считают, что трехмерная печать в будущем - это не модная волна амбициозных, пластиковых трюков, а революция в обрабатывающей промышленности и мировой экономике. Хотя трехмерная печать, безусловно, позволит пользователям изготовить изделия для личного употребления, но есть предел их возможностей. Не так многое сегодня можно выполнить самостоятельно с дешевым принтером и трубкой из пластика. Реальные экономические выгоды и рост бизнеса на 3Д принтере, скорее всего, будет наблюдаться, когда 3D-печать будет широко принята крупными компаниями в качестве центрального компонента обрабатывающей промышленности.

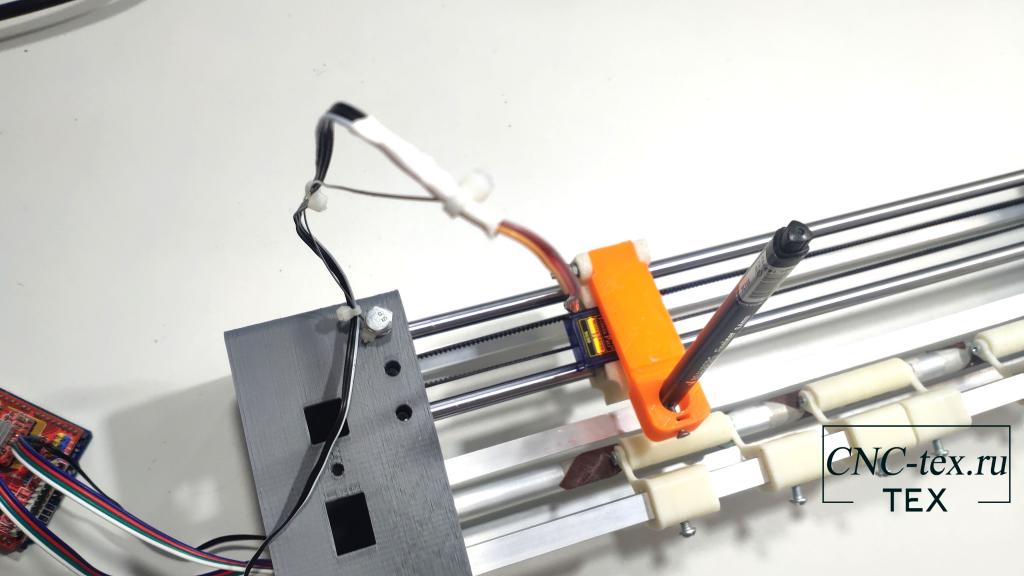

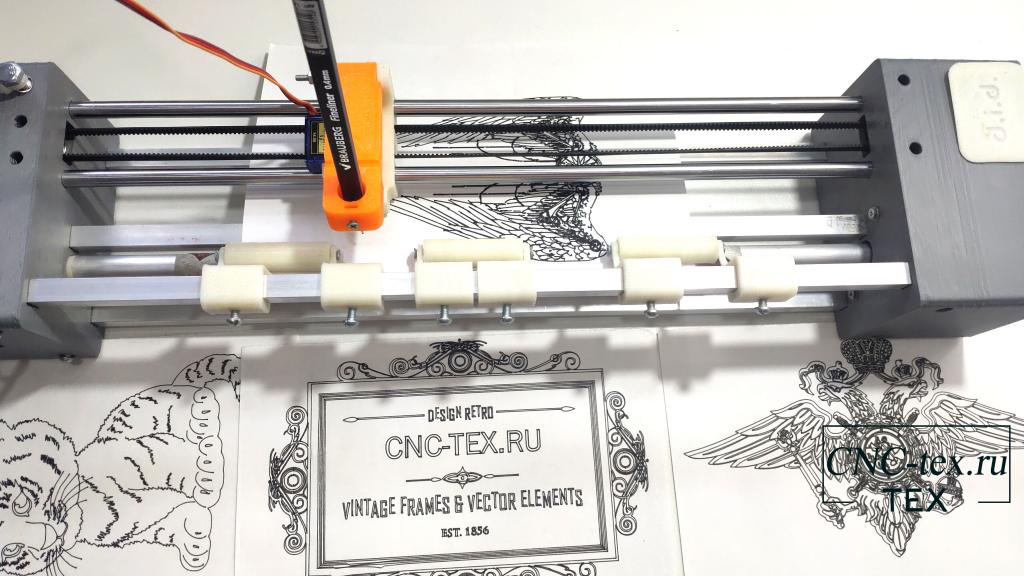

Сегодня сделаем ЧПУ плоттер на Arduino своими руками. Который внешне напоминает обычный принтер. Принцип работы также очень похож на работу принтера. Есть подающий валик, который вращается и перемещает бумагу. А по продольной оси двигается механизм, который отпускает и поднимает инструмент нанесения рисунка (это может быть карандаш, ручка, фломастер, маркер и пр.) он и наносит изображение на бумагу. Давайте рассмотрим, как собрать такой плоттер на Ардуино своими руками.

Печать комплектующих на 3d принтере для Arduino плоттер.

Для сборки, будущего плоттера на Arduino, понадобится напечатать детали. Печатал я на своем бюджетном принтере Annet A8. Потратил на это пару дней, не смотря на то, что деталей не так и много. При этом есть 2 крупные детали корпуса. Которые выглядят вот так.

Остальные механизмы можно напечатать буквально за 3-4 часа.

Комплектующие необходимы для сборки плоттера на Arduino.

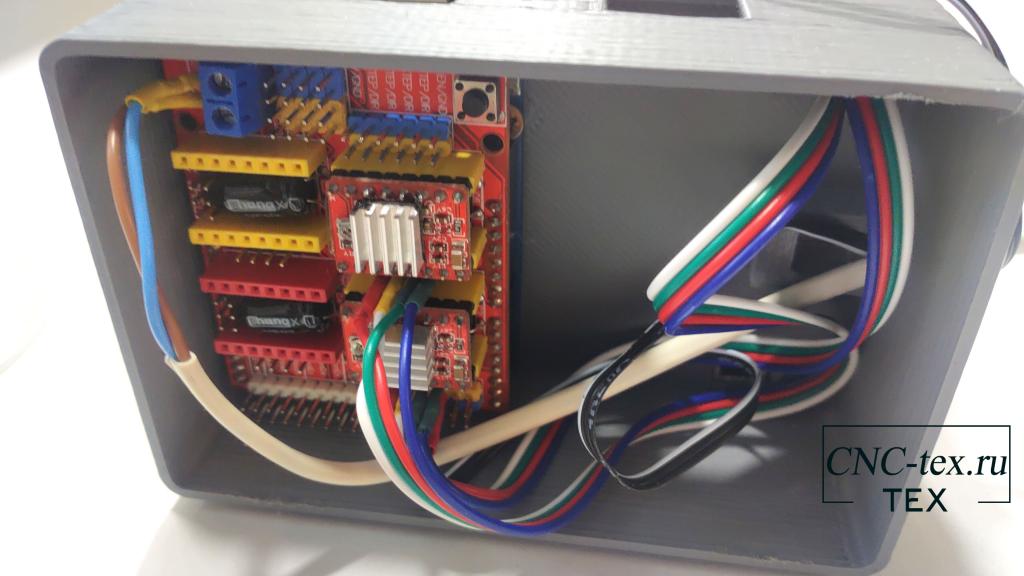

- 1 Arduino Uno

- 1 CNC Shield

- 1 кнопка включения питания.

- 1 блок питания - 12 В 3 А или мощнее.

- 2 драйвера шагового двигателя A4988.

- 2 шаговых двигателя Nema 17

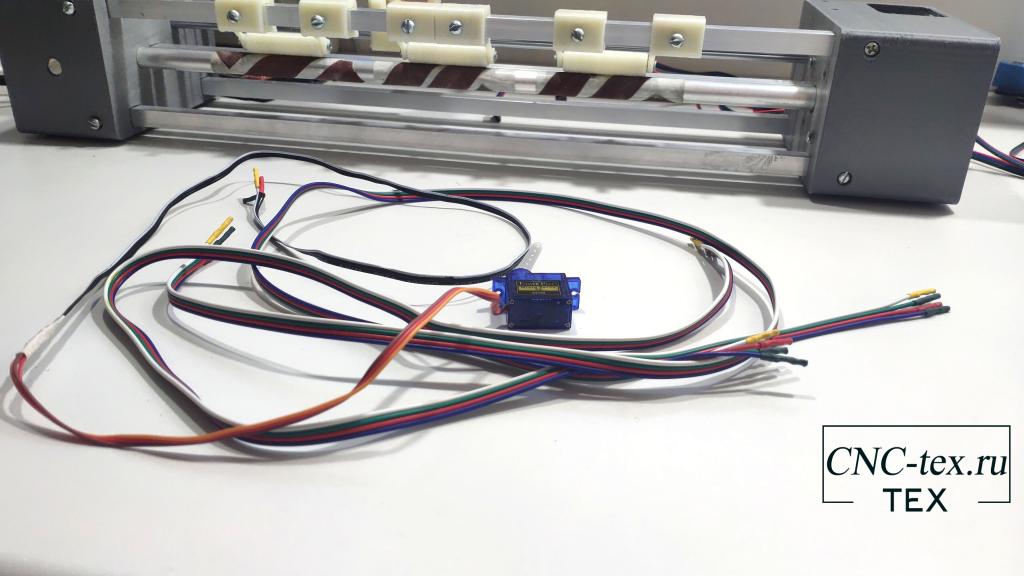

- 1 серводвигатель SG90

- Ремни GT2

- 1 шкив натяжителя.

- 1 шкив для установки на вал двигателя

- Различные винты и болты M3 и M4

- Квадратные гайки M3

- Клейкая наждачная бумага - при необходимости можно сделать ее самостоятельно с помощью двустороннего скотча.

Данный плоттер собрать разной ширины под разные форматы бумаги.

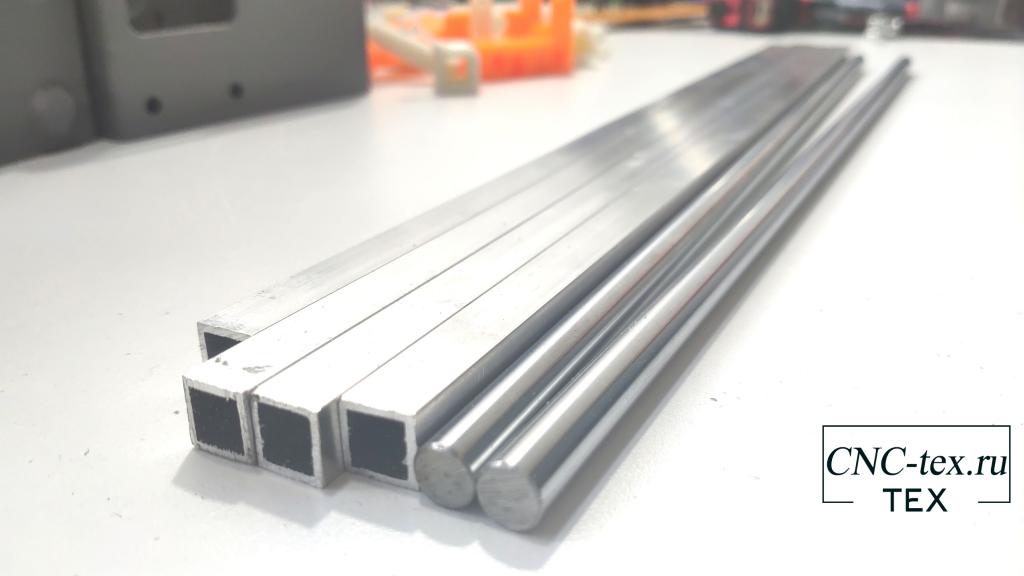

Размеры указаны для версии формата A4:

- 2 алюминиевых квадратных профиля размером 10 мм x 10 мм - 295 мм

- 1 алюминиевый квадратных профиль 10 мм x 10 мм - 300 мм

- 1 алюминиевый квадратный профиль 10 мм x 10 мм - 280 мм (данный профиль нужно вырезать как можно точнее)

- 2 стальных полированных вала диаметром 8 мм - 280 мм

- 1 алюминиевая труба диаметром 12 мм и толщиной стенки 1 мм – 255 мм.

Размеры указаны для версии формата A3:

- 2 алюминиевых квадратных профиля размером 10 мм x 10 мм - 382 мм

- 1 алюминиевый квадратных профиль 10 мм x 10 мм - 387 мм

- 1 алюминиевый квадратный профиль 10мм х 10мм - 367mm мм (данный профиль нужно вырезать как можно точнее)

- 2 стальных полированных вала диаметром 8 мм - 367 мм

- 1 алюминиевая труба диаметром 12 мм и толщиной стенки 1 мм - 342 мм (данный профиль нужно вырезать как можно точнее).

Плоттер можно сделать и другого размера. Например, я сделал по размеру валом 400 мм. Моя версия получилась шире, чем под формат A3.

Сборка ЧПУ плоттера.

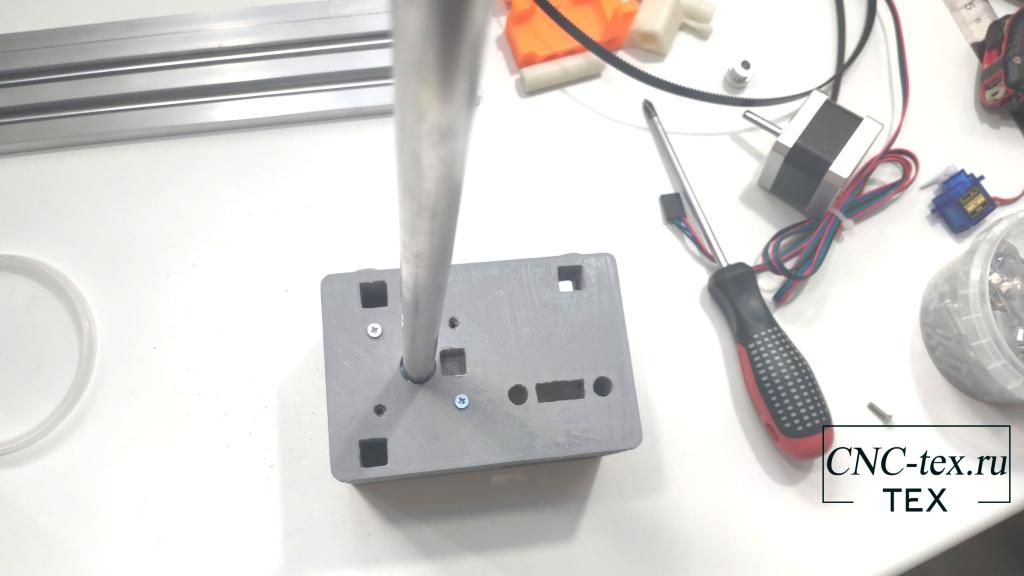

Приступаем к сборке ЧПУ плоттера. Первым делом устанавливаем алюминиевую трубку 12 мм на вал шагового двигателя Nema 17 с помощью напечатанной втулки.

Затем устанавливаем двигатель в корпус плоттера.

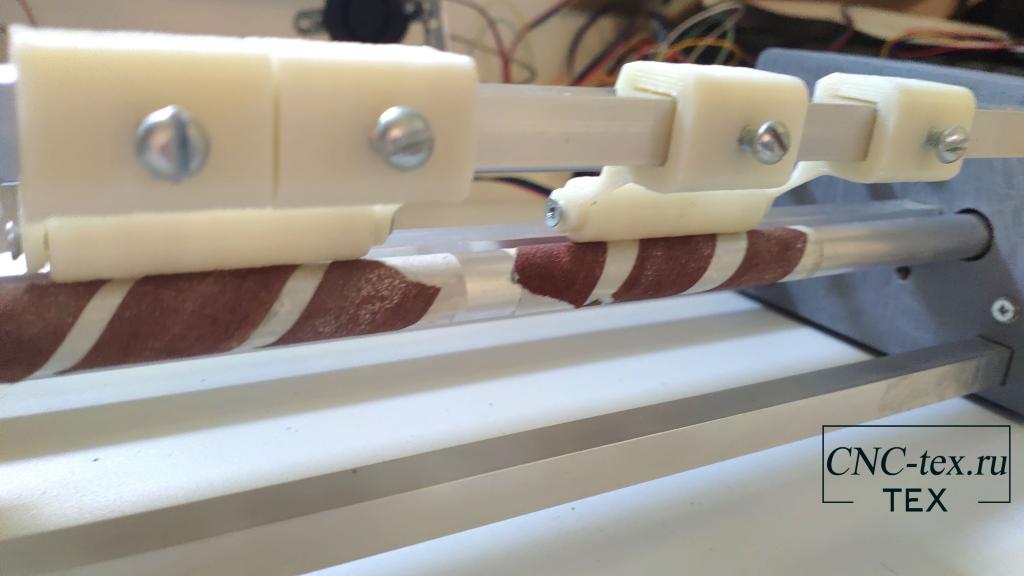

Также на данном этапе можно приклеить наждачную бумагу на вал. Предварительно на вал наклеивается двухсторонний скотч, а затем наждачная бумага. Так как бежать в магазин из-за небольшого куска наждачной бумаги не было желания, нарезал б.у. бумагу небольшими полосками и наклеил их поверх двухстороннего скотча. Вот что в итоге получилось.

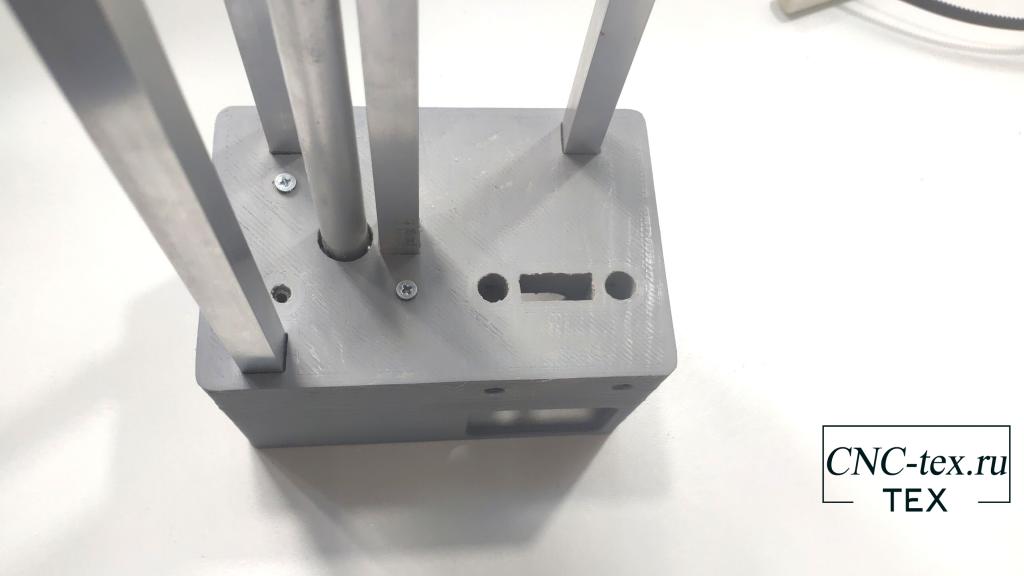

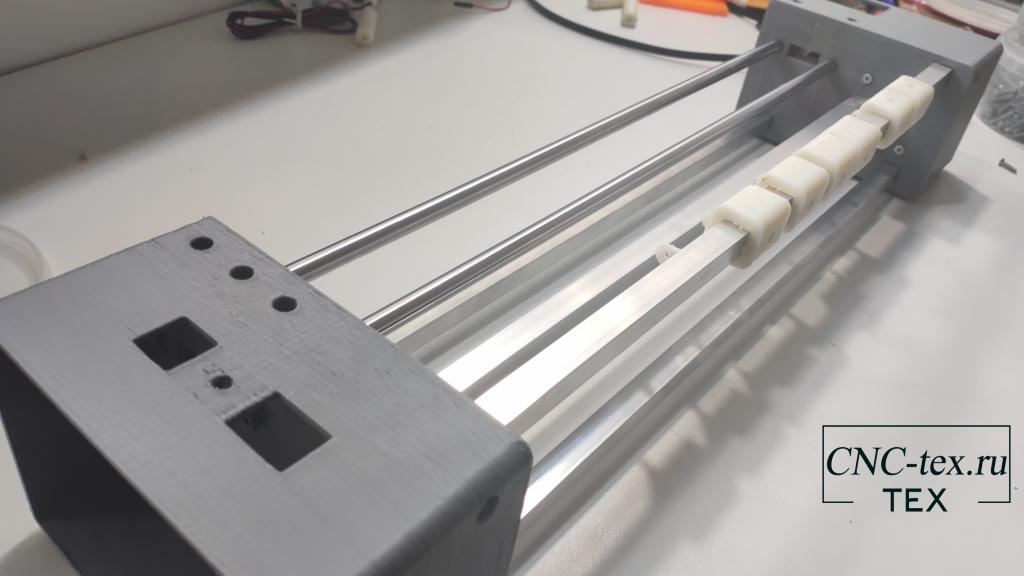

Приступаем к установке алюминиевых профилей и валов.

В собранном виде корпус плоттера выглядит вот таким образом.

Далее закрепляем второй двигатель в корпус.

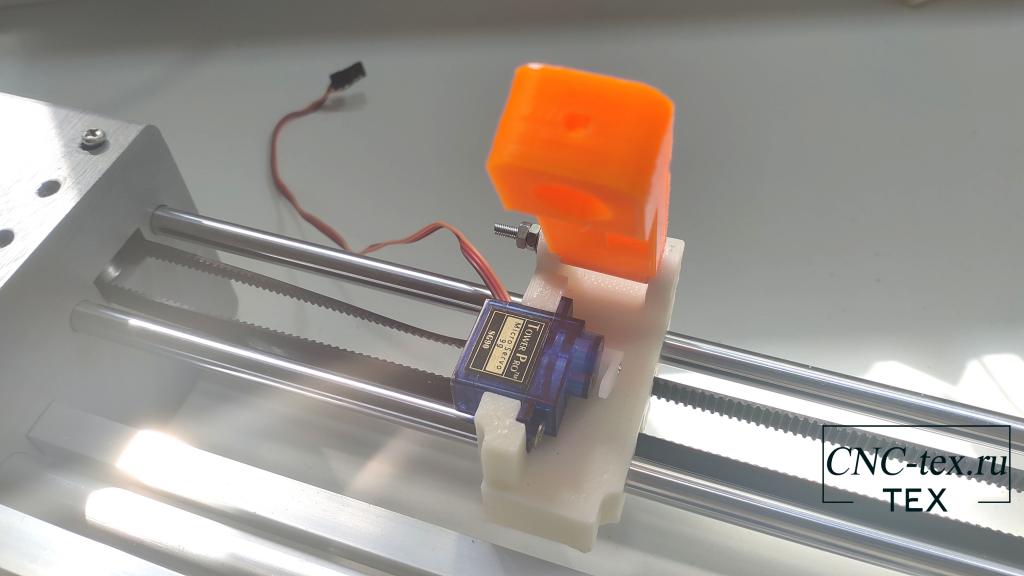

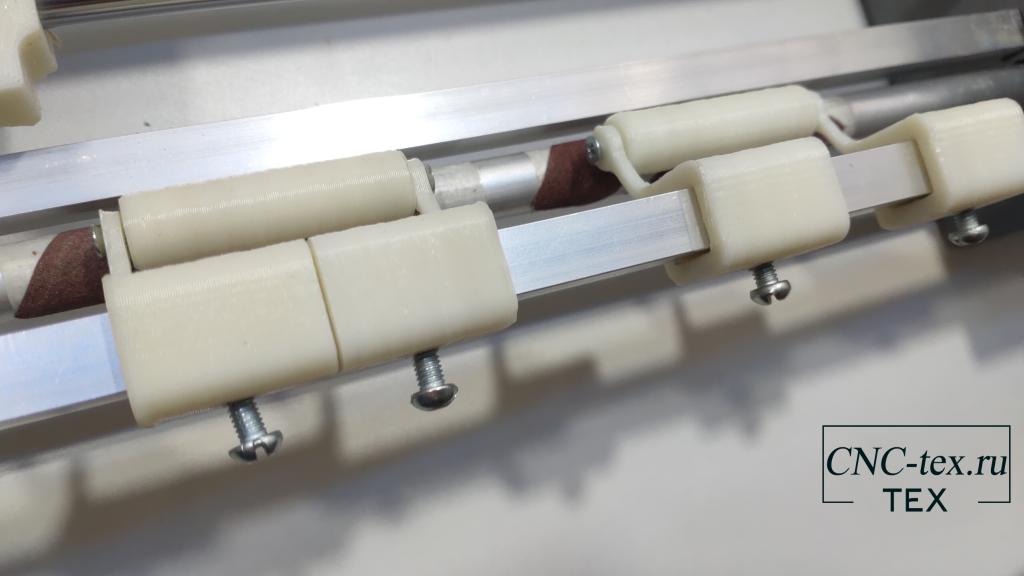

Устанавливаем на валы каретку и натягиваем ремень.

На каретке, в специальный паз, устанавливаем сервопривод, который будет поднимать механизм, в который в свою очередь устанавливается инструмент нанесения рисунка (это может быть карандаш, ручка, фломастер, маркер и пр.).

Устанавливаем прижимные ролики.

Фиксируем механизмы крепления роликов, чтобы они не перемещались по профилю.

Так как стандартные провода от шаговых двигателей не пролазят внутрь профиля 10х10 мм. Пришлось сделать самодельные провода.

После прокладки проводов, установил Arduino с CNC Shield на место.

Также сделал механизм поддержки проводов, которые идут к сервоприводу.

Программное обеспечение для ЧПУ плоттера на Arduino.

Для начала рекомендую прочитать статьи, в которых найдете информацию, где скачать необходимое программное обеспечение и как его установить.

Также вам, возможно, поможет информация из моего предыдущего проекта, в котором я собирал ЧПУ плоттер из подручных материалов.

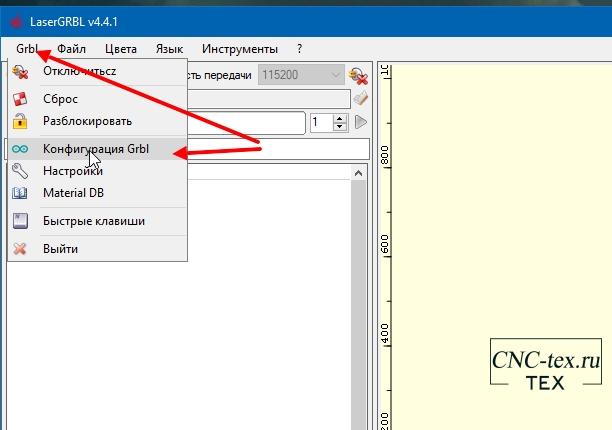

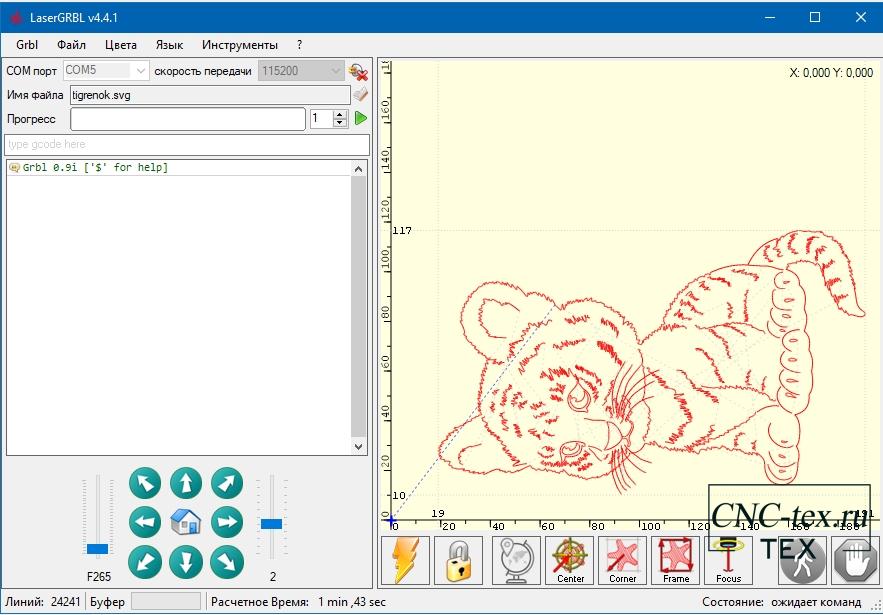

Прошиваем Arduino прошивкой GRBL Servo, а управлять станком будем с помощью программы LaserGRBL. Подробный обзор прошивки и программы LaserGRBL можно посмотреть тут.

Перезагружаем устройство и можно приступать к созданию рисунков.

Пример работы плоттера на подобии принтера.

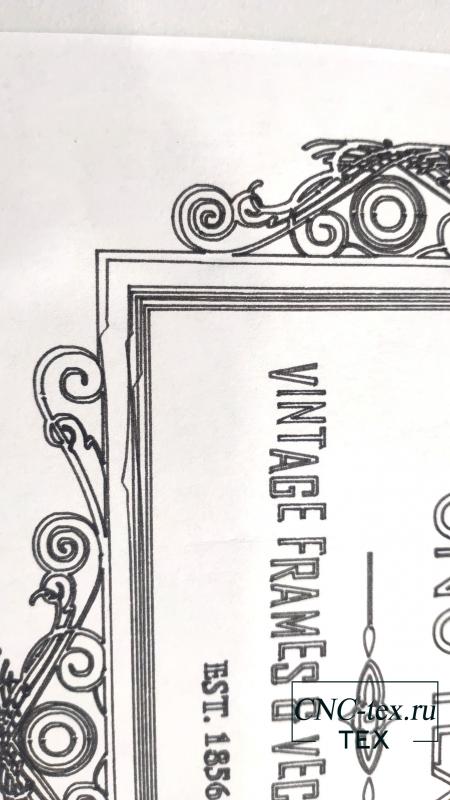

Процесс работы ни чем не отличается от работы с лазерным гравером. Выбираем картинку или векторное изображение, указываем параметры обработки. Затем указываем скорость обработки. После чего можно запустить процесс.

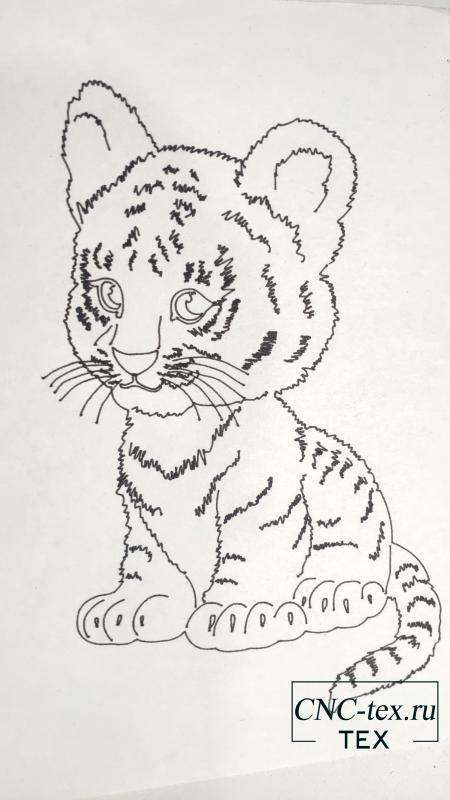

Я использовал векторные рисунки, в итоге получил вот такой результат.

Рисунок тигренка на плоттере.

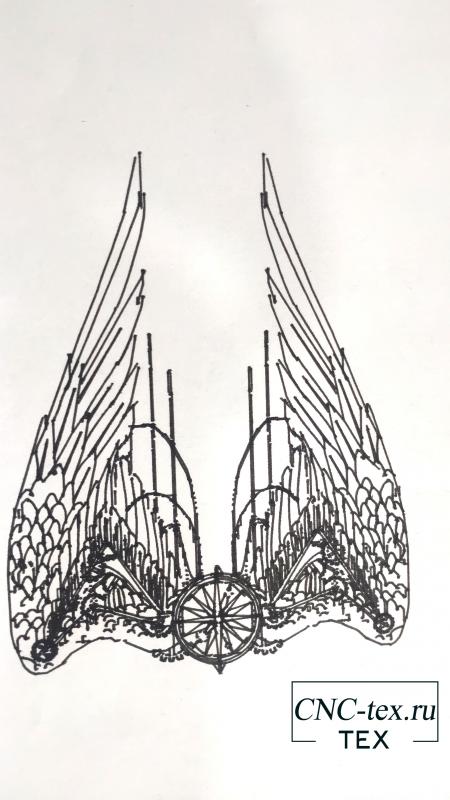

Рисунок крыльев на самодельном плоттере.

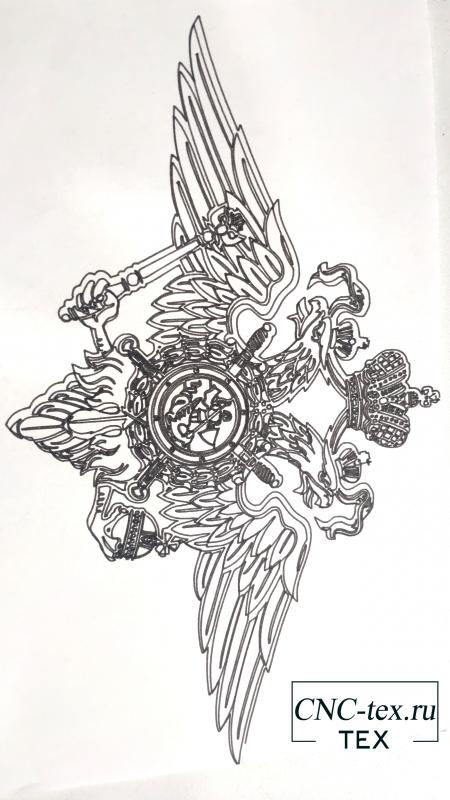

Рисунок герба на Ардуино плоттере.

С какими сложностями столкнулся при первом запуске плоттера.

При первой эксплуатации стало понятно, что прижим слабый и бумагу может немного сместитьв роликовом прижиме,что приводит к неточным контурам и линиям. Пришлось напечатать прижимные ролики большего диаметра.

Также можно сделать более плотную намотку наждачной бумаги или заменить ее на резину.

Планы на данный плоттер.

Плоттер планирую научить рисовать несколькими цветами. Также есть идея делать на нем чертежи.

Понравился проект ЧПУ плоттер в виде принтера на Arduino своими руками? Не забудь поделиться с друзьями в соц. сетях.

А также подписаться на наш канал на YouTube, вступить в группу Вконтакте, в группу на Facebook.

Понадобятся для денежного принтера такие нехитрые детали, как полоска металла, канцелярские кнопки, пластиковая трубка, чёрная бумага и клей. Сборка не займёт много времени, а устройство позволит вам эффектно превращать любую бумагу в купюры!

Читайте также: