Как сделать floppy из бумаги

Добавил пользователь Валентин П. Обновлено: 04.10.2024

Технический прогресс вытесняет из нашей жизни когда-то столь необходимые предметы. Так, давно отжили свое дискеты 3,5 дюйма как носители информации, им на смену пришли диски, флешки и другие накопители внушительного объема памяти. Сейчас, пожалуй, и найти старые флоппи-диски будет непростой задачей, а через несколько десятков лет дискеты станут настоящим раритетом. Но если Вы все же нашли несколько, рекомендуем сделать полезные поделки из дискет своими руками.

Как сделать поделки из дискет своими руками?

Прежде, чем рассматривать, что именно можно сделать из дискет, давайте рассмотрим основной способ соединения флоппи-дисков между собой, что поможет разобраться, как сделать ту или иную поделку.

Опустите вниз заглушку — защиту от перезаписи.

Нагреваем шило и прокалываем уже существующие отверстия сверху по бокам.

Получается четыре отверстия, с помощью которых можно соединять дискеты между собой.

Для соединения используйте хомуты, проволоку, шнур, металлические колечки. Также дополнительно закрепить форму можно с помощью клея.

Итак, какие же поделки из дискет можно сделать?

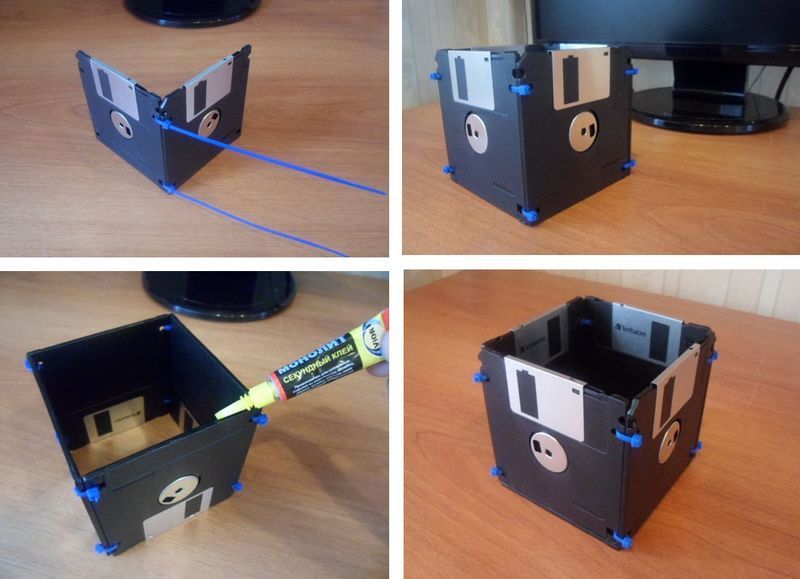

Подставки для карандашей и ручек

Из дискет удобно делать квадратные подставки для карандашей, ручек и других канцелярских принадлежностей.

Соедините хомутами дискеты между собой, донышко можно приклеить либо также прикрепить с помощью хомутов.

А вот вариант удобной наклонной карандашницы. В данной модели использовались шурупы для крепления коробки из дискет в наклонном положении.

Шкатулки и коробки из дискет

Чем отличается шкатулка от подставки для карандашей? Только наличием крышки. Дискету для крышки посадите на маленькие петли либо используйте все те же хомуты, шнур или проволоку.

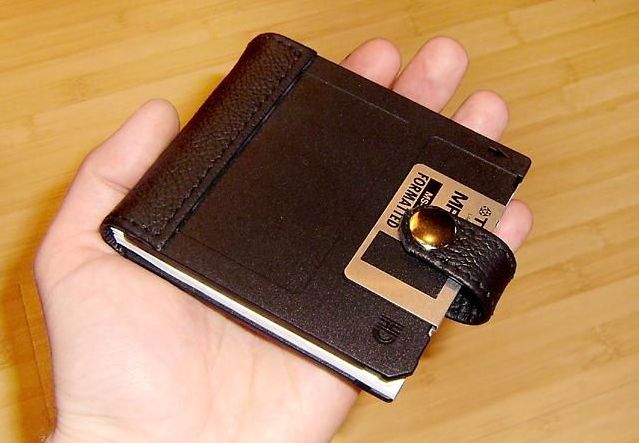

Блокнот из дискет

Дискеты послужат отличной твердой обложкой для блокнота. Соедините две дискеты и стопку белых листов между ними с помощью металлических колец.

Более стильный и трудоемкий вариант — использовать дискету как часть кожаной обложки блокнота с застежкой на магните.

Зеркало или фоторамка

Рама для карманного зеркала или фоторамка для фотографии формата Instax — в случае, если вы нашли всего одну дискету и совершенно не знаете, что из нее сделать.

Сумки из дискет

Очень интересная и необычная идея использования старых дискет — делать из них сумки! Конечно, такая сумка не очень удобна, да и выглядит, скажем прямо, странно. Тем не менее, такой дизайн аксессуара имеет право быть! Зато сумка из дискет не помнется, не порвется и даже сохранит в целостности хрупкие и стеклянные предметы внутри!

Светильник из дискет

Часы — поделки из дискет

Цветочные горшки или кашпо из дискет

Ретро — флешка

Портреты на дискетах

Английский художник Ник Джентри (Nick Gentry) превратил дискеты в холст для своих масштабных картин, на которых, в основном, изображены портреты людей. Изображение наносятся краской, при этом отверстия и детали носителей информации органично вписываются в общую картину.

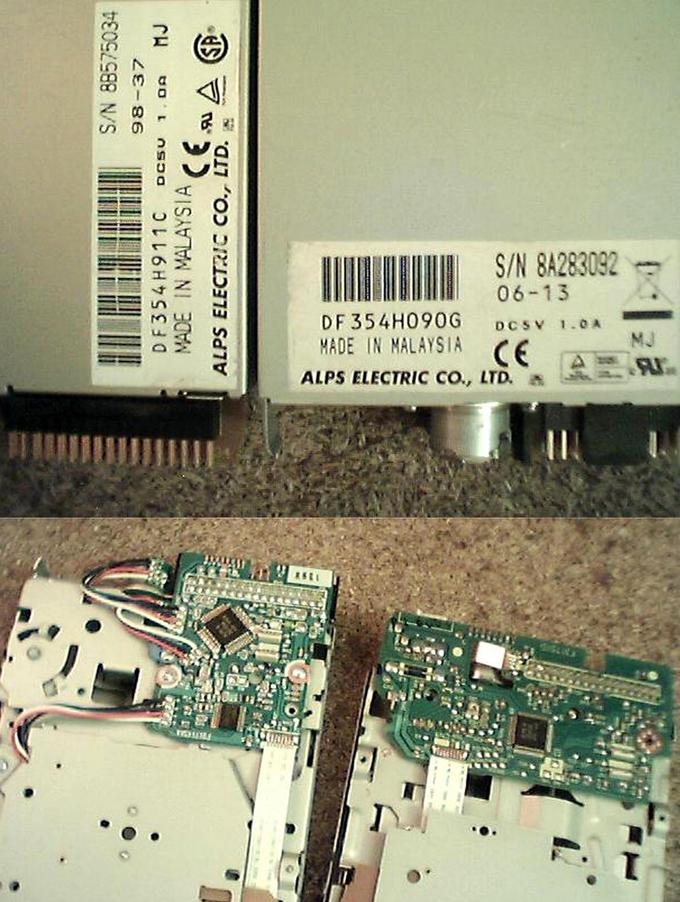

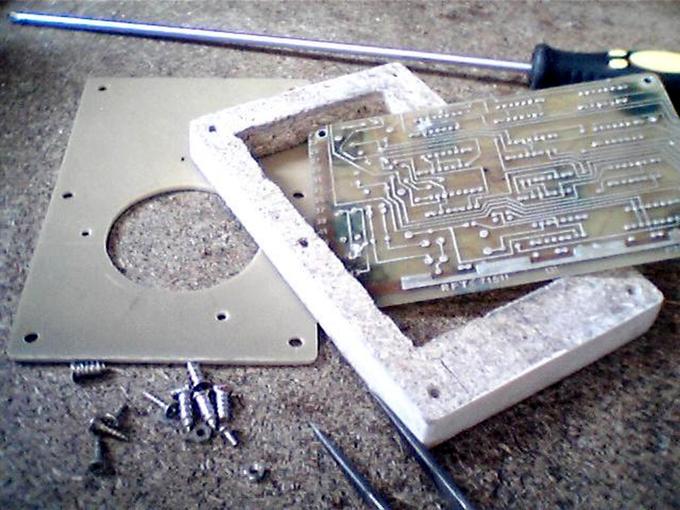

Не откладывая это дело в долгий ящик, тут же снимаем крышки с нескольких дисководов разных марок и смотрим, что там внутри.

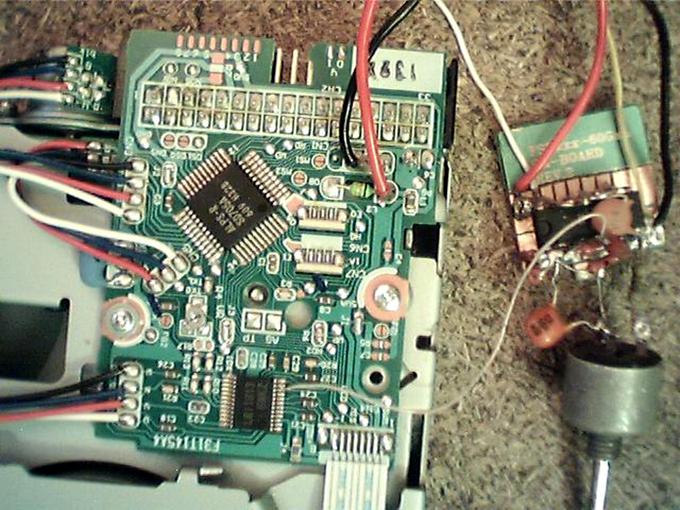

А внутри всё по-разному и у разных моделей одной марки управление двигателями может быть собрано и на одной и на двух микросхемах (рис.2).

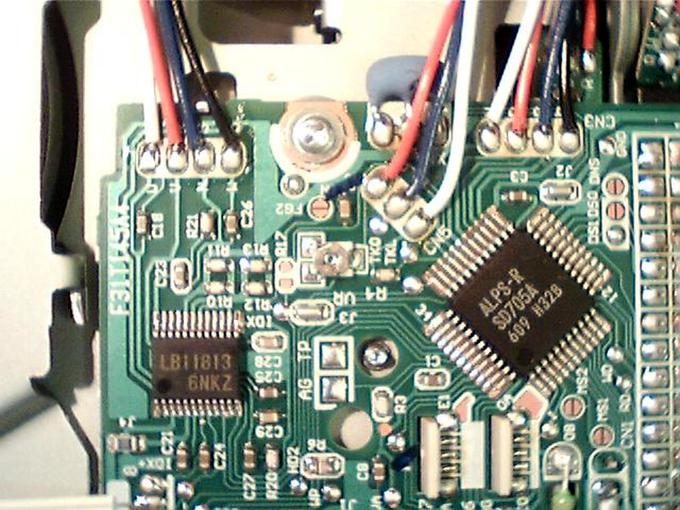

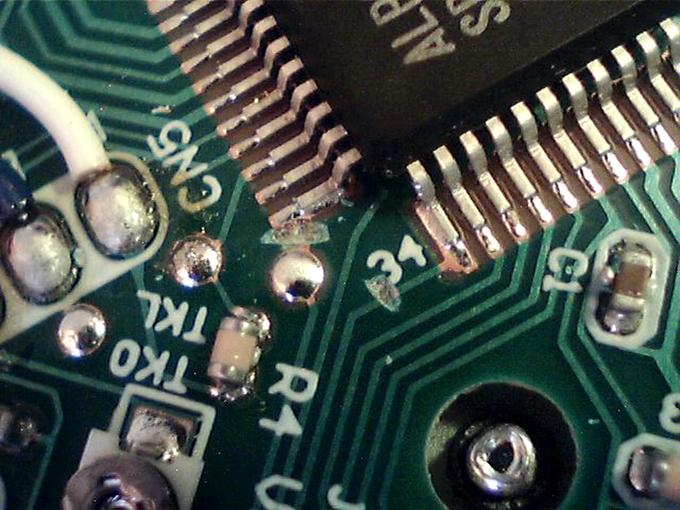

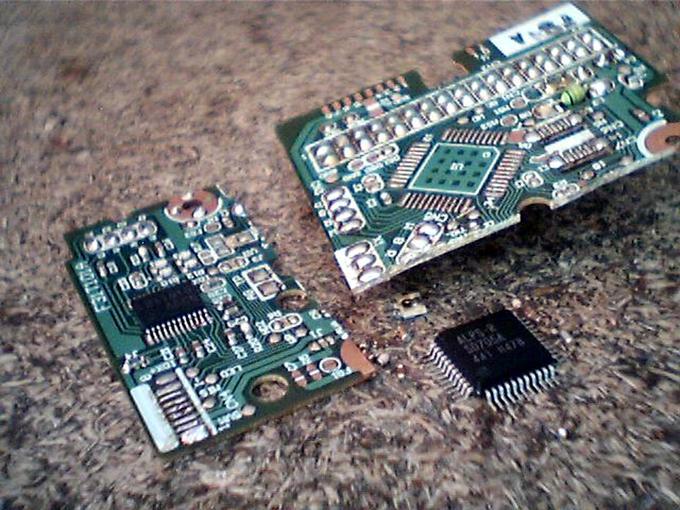

Рассматриваем детали на платах поподробнее и отдаём предпочтение варианту с двумя микросхемами (рис.3) – по дорожкам и подходящим проводам видно, что правая микросхема ALPS-R SD705A (кроме всего прочего) отвечает за работу шагового двигателя перемещения считывающей головки, а левая LB11813 – только за работу двигателя вращения диска.

Также видно, что обе микросхемы соединяются всего двумя сигнальными дорожками – 33 и 34 выводы большой микросхемы идут к соединённым вместе 10-му и 11-тому выводам и к 12 выводу LB11813 соответственно.

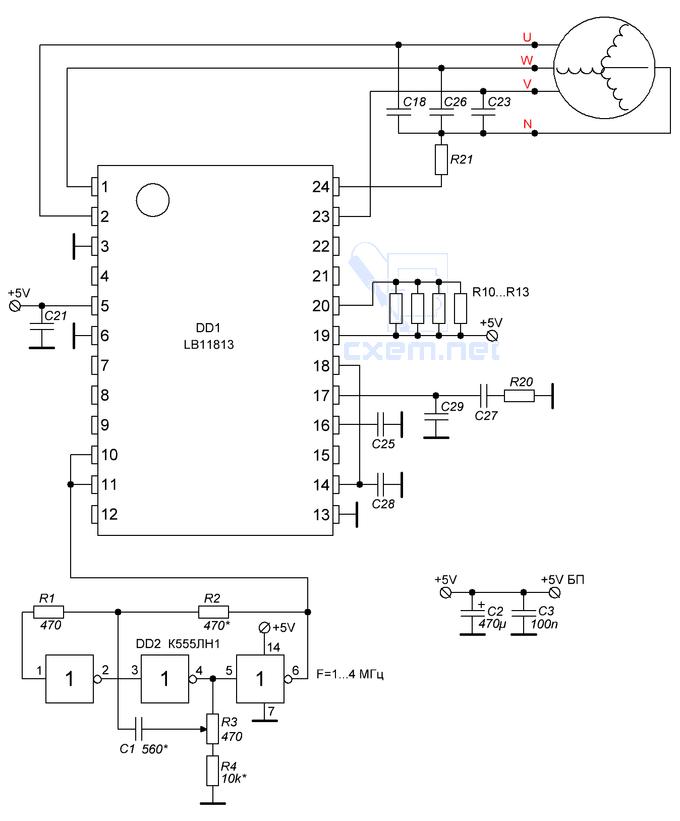

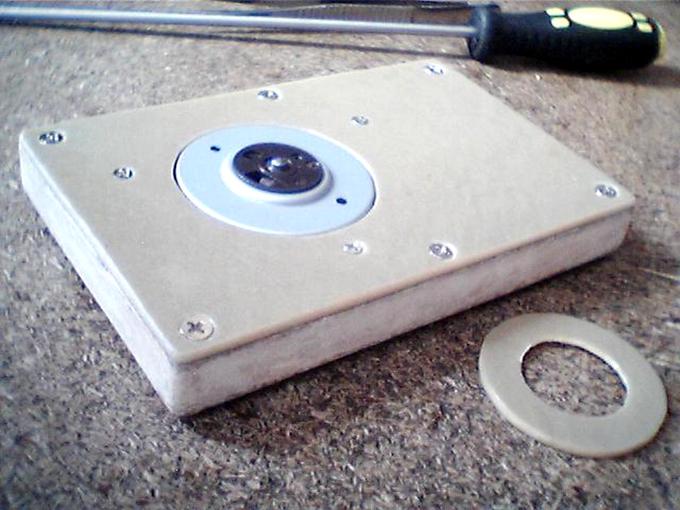

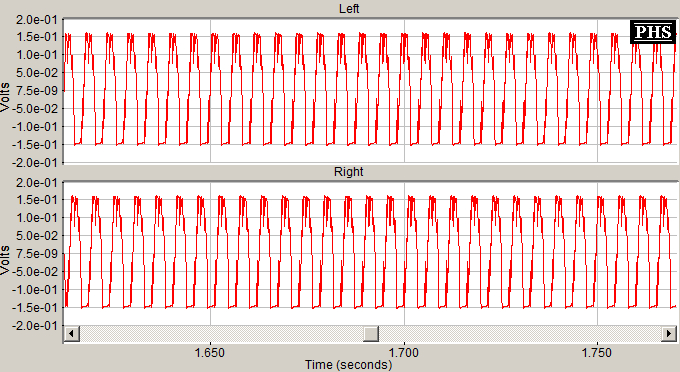

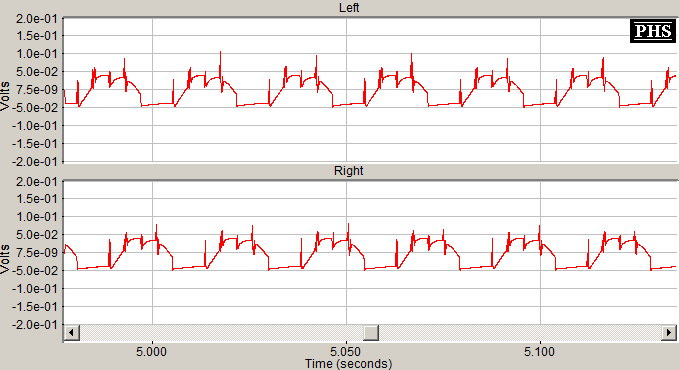

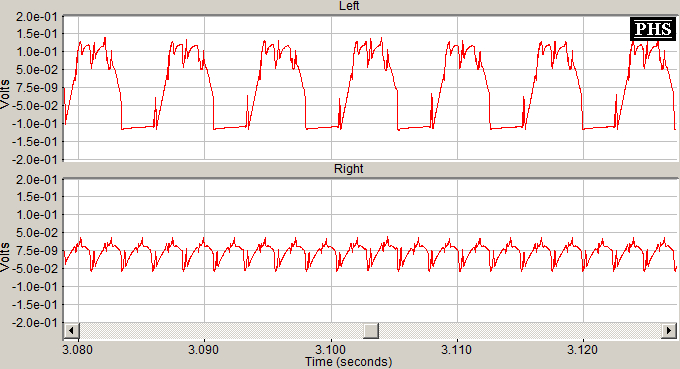

Вывод 12 микросхемы LB11813 оставляем в покое, а на 10-й и 11-й нужно подать тактовый сигнал CLK. Так как частота его следования должна быть около 1 МГц, а амплитуда стандартная для микросхем пятивольтовой серии, то собираем на подвернувшемся под руку кусочке текстолита генератор прямоугольных импульсов на микросхеме К555ЛН1. Ставим переменный резистор для регулирования частоты и при среднем его положении подбором ёмкости конденсатора подгоняем выходную частоту к 1 МГц. Затем соединяем выход генератора с выводами LB11813 (рис.5), подпаиваем шины питания дисковода и генератора и включаем БП. Слышим, что двигатель начал вращаться. Это хорошо… Покрутив ручку переменного резистора, слышим как меняется частота вращения двигателя. И это хорошо…

Сначала, вооружившись тестером, карандашом и листком бумаги, срисовал с платы схему (рис. 6). Здесь нумерация элементной обвязки, относящейся к микросхеме LB11813, оставлена старой, т.е. той, что была на плате.

Минимальная частота генератора, при которой ещё вращается двигатель – около 0,45 МГц, максимальная – около 4,6 МГц.

Теперь дисковод полностью разбираю, оставив только две платы, соединённые 4-мя цветными проводами – по ним микросхема LB11813 управляет двигателем (рис.7). Белый восьмипроводный шлейф тоже не нужен – на плате с двигателем что было интересного, так это не то дроссель, не то какой другой элемент, но очень похожий на дроссель и отвечающий, скорее всего, за контроль частоты вращения двигателя (т.е. выполняющий функции датчика Холла) – так вот его можно выпаять, всё работает и без него. Остальные проводники шлейфа – это общий провод, напряжение питания, а также передача сигналов от концевых выключателей с платы двигателя (выпаиваем и их тоже).

Андрей Гольцов, г. Искитим

Список радиоэлементов

Прикрепленные файлы:

r9o-11 Опубликована: 16.11.2016 0 0

Вознаградить Я собрал 0 2

Данная статья взята с зарубежного сайта и переведена мною лично. Предоставил эту статью автор: mikelllc.

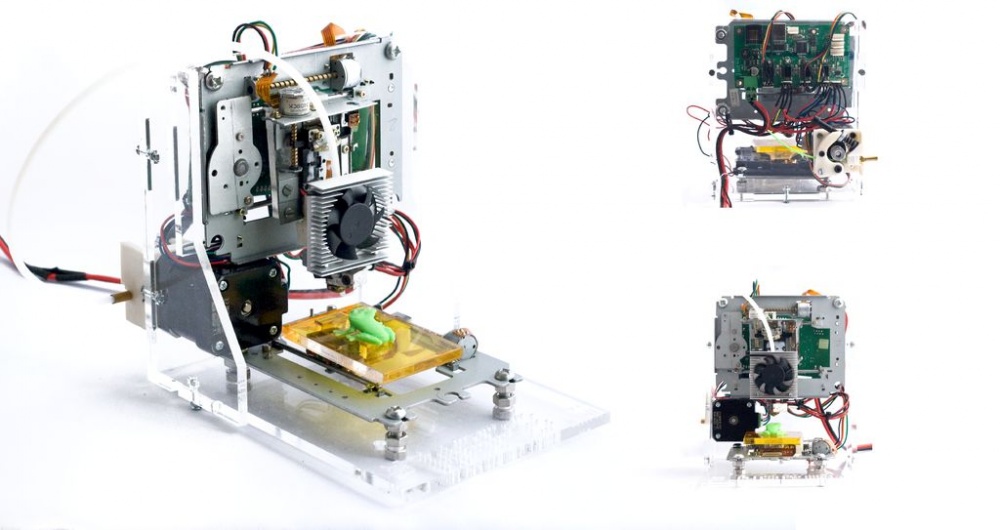

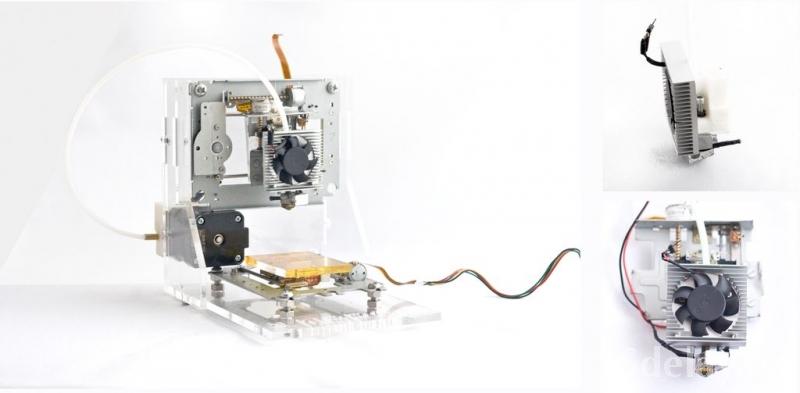

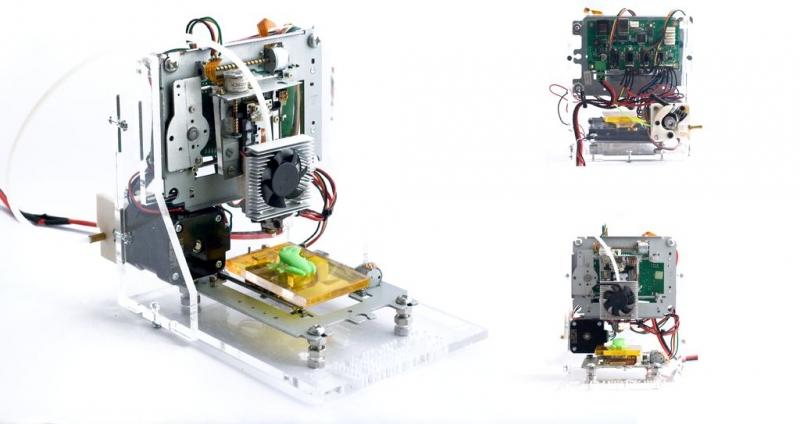

Этот проект описывает конструкцию 3D принтера очень низкой бюджетной стоимости, который в основном построен из переработанных электронных компонентов.

Результатом является небольшой формат принтера менее чем за 100 $.

Прежде всего, мы узнаем, как работает общая система ЧПУ (по сборке и калибровке, подшипники, направляющие), а затем научим машину отвечать на инструкции G-кода. После этого, мы добавляем небольшой пластиковый экструдер и даем команды на пластиковую экструзию калибровки, настройки питания драйвера и других операций, которые дадут жизнь принтеру. После данной инструкции вы получите небольшой 3D принтер, который построен с приблизительно 80% переработанных компонентов, что дает его большой потенциал и помогает значительно снизить стоимость.

С одной стороны, вы получаете представление о машиностроении и цифровом изготовлении, а с другой стороны, вы получаете небольшой 3D принтер, построенный из повторно используемых электронных компонентов. Это должно помочь вам стать более опытным в решении проблем, связанных с утилизацией электронных отходов.

Шаг 1: X, Y и Z.

Необходимые компоненты:

- 2 стандартных CD / DVD дисковода от старого компьютера.

- 1 Floppy дисковод.

Мы можем получить эти компоненты даром, обратившись в сервисный центр ремонта. Мы хотим убедиться, что двигатели, которые мы используем от дисководов флоппи, являются шаговыми двигателями, а не двигатели постоянного тока.

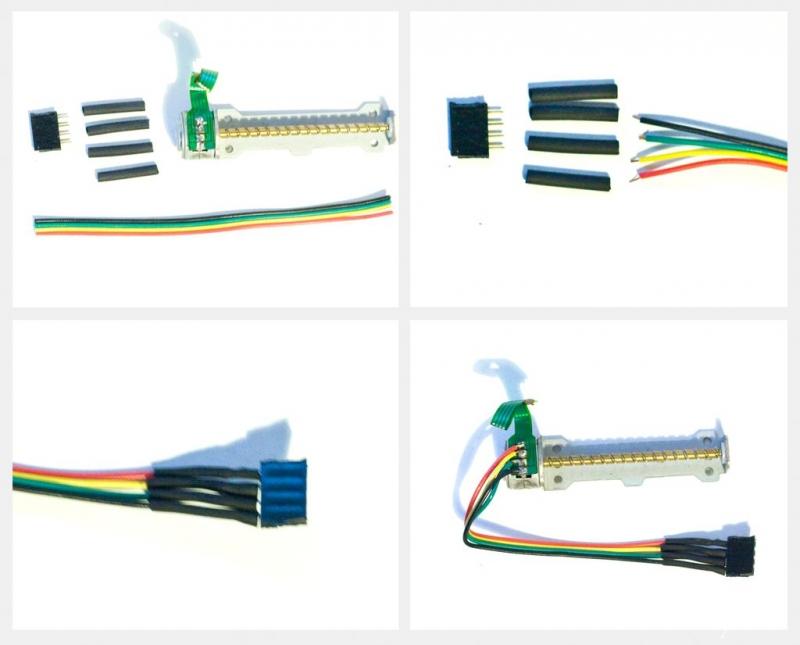

Шаг 2: Подготовка моторчика

Компоненты:

3 шаговых двигателя от CD / DVD дисков.

1 NEMA 17 шаговый двигатель, что мы должны купить. Мы используем этот тип двигателя для пластикового экструдера, где нужны большие усилия, необходимые для работы с пластиковой нитью.

CNC электроника: ПЛАТФОРМЫ или RepRap Gen 6/7. Важно, мы можем использовать Sprinter / Marlin Open Firmware. В данном примере мы используем RepRap Gen6 электронику, но вы можете выбрать в зависимости от цены и доступности.

Кабели, розетка, термоусадочные трубки.

Первое, что мы хотим сделать, это как только у нас есть упомянутые шаговые двигатели, мы сможем припаять к ним провода. В этом случае у нас имеется 4 кабеля, для которых мы должны поддерживать соответствующую последовательность цветов (описано в паспорте).

Шаг 3: Подготовка источника питания

Следующий шаг заключается в подготовке питания для того, чтобы использовать его для нашего проекта. Прежде всего, мы соединяем два провода друг с другом (как указано на рисунке), чтобы было прямое питания с выключателем на подставку. После этого мы выбираем один желтый (12V) и один черный провод (GND) для питания контроллера.

Шаг 4: Проверка двигателей и программа Arduino IDE

Нам нужно, загрузить и установить версию Arduino 23.

После того, как мы установили Arduino, мы подключим наш компьютер с ЧПУ контроллера Рампы / Sanguino / Gen6-7 с помощью кабеля USB, мы выберем соответствующий последовательный порт под Arduino инструментов IDE / последовательный порт, и мы будем выбирать тип контроллера под инструменты платы (Рампы (Arduino Mega 2560), Sanguinololu / Gen6 (Sanguino W / ATmega644P - Sanguino должен быть установлен внутри Arduino)).

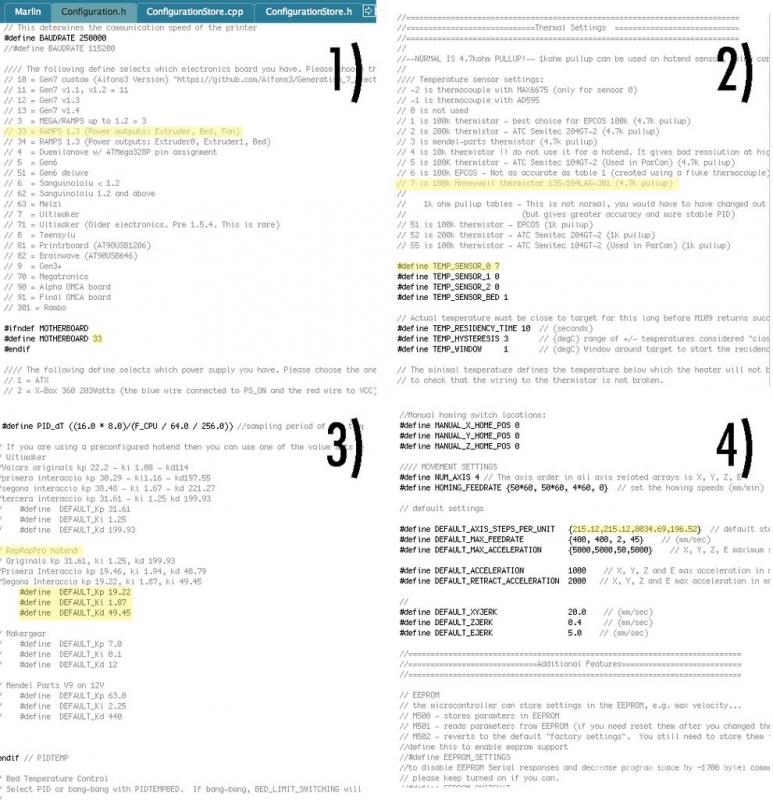

Основное объяснение параметра, все параметры конфигурации находятся в configuration.h файла:

В среде Arduino мы откроем прошивку, у нас уже есть загруженный файл / Sketchbook / Marlin и мы увидим параметры конфигурации, перед тем, как загрузим прошивку на наш контроллер.

2) Термистор 7, RepRappro использует Honeywell 100k.

3) PID - это значение делает наш лазер более стабильным с точки зрения температуры.

4) Шаг на единицу, это очень важный момент для того, чтобы настроить любой контроллер (шаг 9)

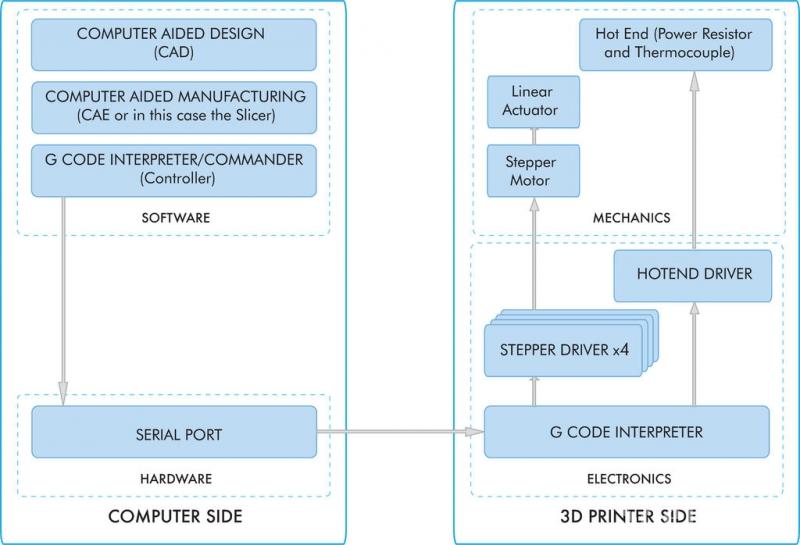

Шаг 5: Принтер. Управление компьютером.

Управление принтером через компьютер.

Обычные конфигурации слайсера можно найти в следующих ссылках:

В нашем случае мы имеем профиль configuret Skeinforge для принтера, которые можно интегрировать в принимающую пишущую головку программного обеспечения.

Шаг 6: Регулирование тока и интенсивность

Теперь мы готовы протестировать двигатели принтера. Подключите компьютер и контроллер машины с помощью кабеля USB (двигатели должны быть подключены к соответствующим гнездам). Запустите Repetier хостинг и активируйте связь между программным обеспечением и контроллером, выбрав соответствующий последовательный порт. Если соединение прошло успешно, вы сможете контролировать подключенные двигатели с использованием ручного управления справа.

Для того, чтобы избежать перегрева двигателей во время регулярного использования, мы будем регулировать силу тока, чтобы каждый двигатель мог получить равномерную нагрузку.

Для этого мы будем подключать только один двигатель. Мы будем повторять эту операцию для каждой оси. Для этого нам понадобится мультиметр, прикрепленный последовательно между источником питания и контроллером. Мультиметр должен быть установлен в режиме усилителя (текущего) - смотри рисунок.

Затем мы подключим контроллер к компьютеру снова, включите его и измерьте ток при помощи мультиметра. Когда мы вручную активировали двигатель через интерфейс Repetier, ток должен возрасти на определенное количество миллиампер (которые являются текущими для активации шагового двигателя). Для каждой оси ток немного отличается, в зависимости от шага двигателя. Вам придется настроить небольшой потенциометр на управление шагового интервала и установить текущее ограничение для каждой оси в соответствии со следующими контрольными значениями:

Плата проводит ток около 80 мА

Мы подадим ток на 200 мА для Х и Y-оси степперы.

400 мА для Z-оси, это требуется из-за большей мощности, чтобы поднять пишущую головку.

400 мА для питания двигателя экструдера, поскольку он является мощным потребителем тока.

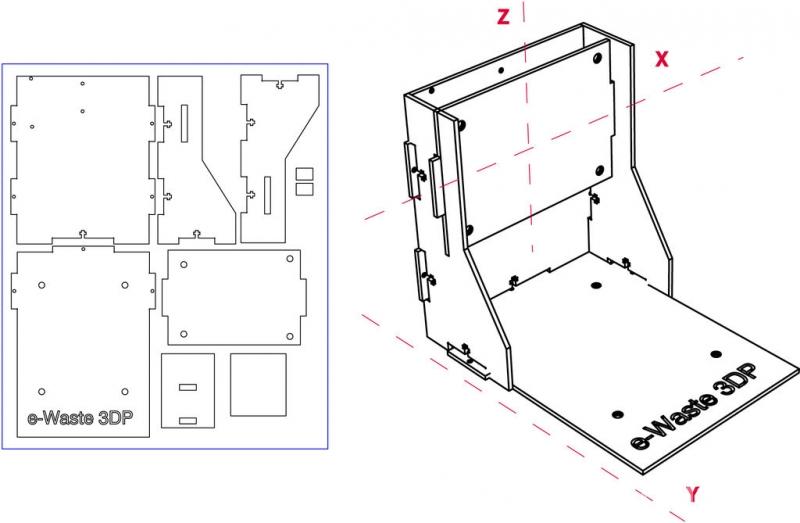

Шаг 7: Создание машины структуры

В следующей ссылке вы найдете необходимые шаблоны для лазеров которые вырезают детали. Мы использовали толщиной 5 мм акриловые пластины, но можно использовать и другие материалы, как дерево, в зависимости от наличия и цены.

Конструкция рамы дает возможность построить машину без клея: все части собраны с помощью механических соединений и винтов. Перед лазером вырезают части рамы, убедитесь, что двигатель хорошо закреплен в CD / DVD дисководе. Вам придется измерять и изменять отверстия в шаблоне САПР.

Шаг 8: Калибровка X, Y и оси Z

Хотя скачанная прошивка Marlin уже имеет стандартную калибровку для разрешения оси, вам придется пройти через этот шаг, если вы хотите точно настроить свой принтер. Здесь вам расскажут про микропрограммы которые позволяют задать шаг лазера вплоть до миллиметра, ваша машина на самом деле нуждается в этих точных настройках. Это значение зависит от шагов вашего двигателя и по размеру резьбы движущихся стержней ваших осей. Делая это, мы убедимся, что движение машины на самом деле соответствует расстояниям в G-кода.

Эти знания позволят вам построить CNC-машину самостоятельно в независимости от составных типов и размеров.

В этом случае, X, Y и Z имеют одинаковые резьбовые шпильки так калибровочные значения будут одинаковыми для них (некоторые могут отличаться, если вы используете разные компоненты для разных осей).

Мы должны будем рассчитать, сколько шагов двигателя необходимы для перемещения 1 мм каретки. Это зависит от:

- Радиуса шкива.

- Шага на оборот нашего шагового двигателя.

Микро-шаговые параметры (в нашем случае 1/16, что означает, что за один такт сигнала, только 1/16 шага выполняется, давая более высокую точность в систему).

Мы устанавливаем это значение в прошивке (stepspermillimeter).

Используя интерфейс Controller (Repetier) мы настраиваем ось Z, что позволяет двигаться на определенное расстояние и измерять реальное смещение.

В качестве примера, мы подадим команду, чтобы он двигался на 10 мм и измерим смещение 37.4 мм.

Существует N количество шагов, определенных в stepspermillimeter в прошивке (X = 80, Y = 80, Z = 2560, EXTR = 777,6).

Новое значение должно быть 682,67.

Мы повторяем это в течение 3 или 4 раз, перекомпилируя и перезагружая прошивки для контроллера, мы получаем более высокую точность.

В этом проекте мы не использовали конечные установки для того, чтобы сделать более точным машину, но они могут быть легко включены в прошивку и она будет готова для нас.

Мы готовы к первому испытанию, мы можем использовать перо, чтобы проверить, что расстояния на чертеже верны.

Шаг 9: Экструдер

Привод для нити состоит из NEMA 17 шагового двигателя и МК7 / MK8 типа приводной шестерни, возможно вам придется ее купить. Вы также должны будете иметь драйвера, чтобы 3D-печати экструдера шла прямо от привода, можно скачать здесь.

Нить накала втягивается в экструдер со стороны управляющих нитей, затем подается в нагревательную камеру внутрь гибкой тефлоновой трубки.

Мы будем собирать прямой привод, как показано на рисунке, прикрепив шаговый двигатель к главной раме.

Для калибровки, поток пластика должен соответствовать кусочку пластиковой нити и расстоянию (например 100 мм), положить кусочек ленты. Затем перейдите к Repetier Software и нажмите выдавливать 100 мм, реальное расстояние и повторить Шаг 9 (операцию).

Шаг 10: Печатаем первый объект

Теперь аппарат должен быть готов для первого теста. Наш экструдер использует пластиковую нить диаметром 1.75 мм, которую легче выдавливать и более она более гибкая, чем стандартная диаметром 3 мм. Мы будем использовать PLA пластик, который является био-пластиком и имеет некоторое преимущество по сравнению с ABS: он плавится при более низкой температуре, что делает печать более легкой.

Мы печатаем на принтере небольшой куб калибровки (10x10x10 мм), он будет печатать очень быстро, и мы сможем обнаружить проблемы конфигурации и моторный шаг потери, путем проверки фактического размера печатного куба.

Так, для начала печати, открыть модель STL и нарезать его, используя стандартный профиль (или тот, который вы скачали) с резки Skeinforge: мы увидим представление нарезанного объекта и соответствующий G-код. Мы подогреваем экструдер, и когда он нагреется до температуры плавления пластика (190-210C в зависимости от пластической марки) выдавим немного материала (пресс выдавливания), чтобы увидеть, что все работает должным образом.

Мы устанавливаем начало координат относительно экструзионной головки (х = 0, у = 0, z = 0) в качестве разделителя используем бумагу, головка должна быть как можно ближе к бумаге, но не касалась ее. Это будет исходное положение для экструзионной головки. Оттуда мы можем начать печать.

У вас есть вопросы, свое видение или реальный опыт по построению 3D принтеров? Пожалуйста напиши нам в комментариях

e-waste_test_02

Покупка и доставка

С покупкой проблем не было, ехало чуть больше двух недель, с треком.

Внешний вид

В комплекте идёт само устройство и диск с документацией и программным обеспечением.

На передней панели трехзначный цифровой дисплей, USB-порт, две кнопки управления и индикатор активности.

Сзади обычный 34-контактный дисководный разъём, разъём питания и несколько перемычек для настройки. Хотя из настроек тут только выбор номера устройства на кабеле — первое или второе. Я ничего не трогал, и так работает.

Внутренности.

Самая большая микросхема, нерезко, но что-то разобрать можно.

Размеры в сравнении с обычным дисководом.

Использование

Подготовка флэшки

Единственная полезная информация с диска — это то, что подготовить флэшку к работе с устройством можно, воткнув её в разъём, зажав обе кнопки и подав питание. Тогда флэшка будет отформатирована для использования. Остальное практически бесполезно.

Но если устройство уже установлено в корпус, то подавать зажимать кнопки и одновременно втыкать питание может быть неудобно, потому проще пользоваться специально обученной программой.

По интернетам ходит программка от европейской конторы (сайта которой уже нету), предназначенная для работы с аналогичным эмулятором. На всякий случай выкладываю еёещё в одно место, больше копий, полезных и одинаковых.

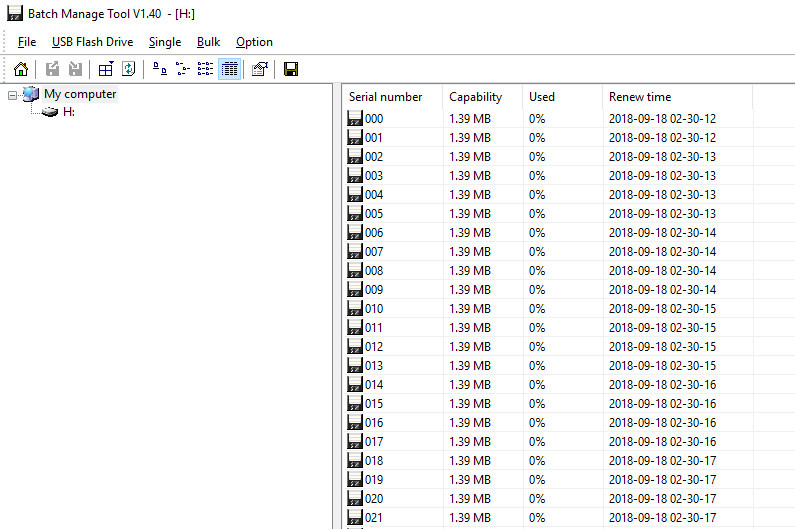

После установки (лучше не в program files, а в какую-нибудь другую папку — программа хочет писать к себе в каталог, хотя это поведение настраивается), можно запустить USB_Floppy_Manager_v1.40i и увидеть окно программы Batch Manage Tool. Программисты были несколько непоследовательны.

Внимательный человек увидит что-то общее с китайской программой. Да, кое-что есть. Но тут хотя бы буквы понятные, в отличие от китайцев.

Слева — список подключенных флэшек.

Перед использованием надо щелкнуть правой кнопкой на нужной флэшке и отформатировать её.

В этом окне можно лишний раз проверить, что вы правильную флэшку форматируете, выбрать размер дисков, делать ли их при форматировании загрузочными (минимальный набор файлов закидывается), выбрать то, сколько дискет вы хотите иметь на флэшке. По идее, само устройство поддерживает до тысячи (0-999), но со стороны этого софта поддержка только до 100 (0-99). Мне вполне достаточно.

Для образов дискет использует файлы img. Всякие нестандартные форматы не поддерживает, так что забудьте об установке Windows 95 с дискеток, там на 1,6 дискеты отформатированы были, если память не изменяет. Только загрузочная нормального размера была.

Ну и на этом с программной стороны всё.

Админских прав программа для работы не требует — если, конечно, рабочие папки вынесены за пределы Program files.

Нормально работает в Windows 10 x64.

Как всем этим пользоваться

Копирование папки с файлами размером 1 мегабайт — 1048576 байт (DOS из состава Windows 98SE, copy *.* a:\):

Дисковод: 45 секунд

Эмулятор: 34 секунды

Достоинства

Недостатки

Альтернативы

С аналогами и альтернативами туговато. Они больше для другого предназначены.

Во-первых, есть KryoFlux.

Это конвертор для подключения обычных дисководов к USB-порту. И, в первую очередь, предназначен для сохранения образов дискет (ну и записи их обратно на дискеты). В достоинствах — то, что работает практически со всеми форматами. В минусах — это не замена дисководу как таковому. Ну и не может быть виден в виде диска под Windows.

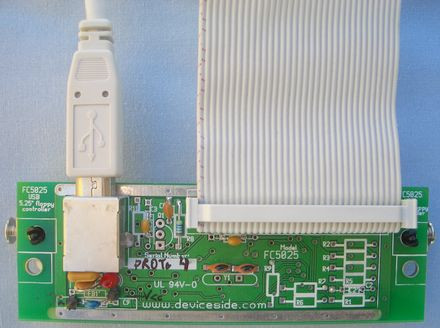

Во-вторых, есть FC5025 USB 5.25" floppy controller.

Это примерно тот же KryoFlux, только труба пониже — работает только с 5,25" дискетам, не может записывать на дискет.

какой-то там адаптер для 5,25

Но, как уже сказал — это не альтернативы, они все работают в другую сторону — подключить дисковод к современному компьютеру. А не осчастливить старый девайс современной флэшкой.

Вердикт

За свою цену — практически мастхэв, конкурентов нету. Если, конечно, вам вообще нужно подобное устройство. :)

А старые дисководы пусть отправляются на пенсию. К примеру, играть в оркестре:

Вообще думал Still Alive поставить, но потом всё же решил Final Countdown. Как-то ближе по настроению и вообще качество исполнения лучше. :)

Читайте также: