Алюминиевые корпуса для самоделок

Добавил пользователь Алексей Ф. Обновлено: 19.09.2024

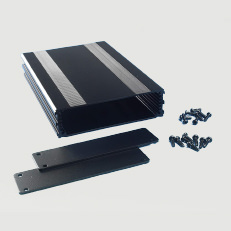

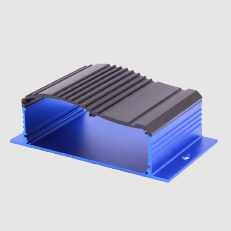

Мы изготавливаем алюминиевые корпуса для электроники и радиоаппаратуры из экструдированного алюминиевого профиля любой формы и сложности под заказ. Производство алюминиевого корпуса включает в себя резку профиля, токарную обработку, фрезеровку, пробивку отверстий (под кнопки, выключатели, потенциометры, дисплеи, индикаторы и т.д.), сварочные работы, запрессовку, нанесение защитно-декоративного покрытия (порошковая покраска, анодирование, декорирование под натуральную древесину) и многоцветных маркировочных надписей и изображений.

Купить алюминиевые корпуса для РЭА в нашей компании вы можете от 100 штук из нашего каталога освоенных алюминиевых профилей. Если нужного вам профиля нет в каталоге, мы можем изготовить новую матрицу на прессование при общем заказе на сумму более 100 тыс. руб.

Каталог алюминиевых корпусов

Мы имеем большой опыт работы с производством алюминиевых корпусов для РЭА, и уже много лет являемся надежными поставщиками алюминиевых корпусов для радио и электроники на российский и зарубежный рынки. Наш каталог профилей для электрооборудования насчитывает более тысячи видов профилей, ряд из которых не имеет аналогов за рубежом. Мы можем изготовить алюминиевый корпус из нашего каталога алюминиевых профилей, а также корпуса на заказ по вашим чертежам и эскизам. Цех переработки имеет технические возможности выполнить практически полный цикл обработки корпуса: порезку, сверловку отверстий, нанесение резьбы, лазерную гравировку и т.д. Корпуса для приборов могут комплектоваться:

- торцевыми крышками из алюминия и пластика (АБС-пластик, полиамид);

- настенными и потолочными креплениями; ;

- уплотнителями, заглушками, опорными ножками;

- любыми другими деталями из экструдированного алюминиевого профиля.

Алюминиевый корпус может иметь защитно-декоративное покрытие в любой цвет по шкале RAL, включая цвета декорирования под древесину и анодно-окисных покрытий из нашего каталога. На поверхность корпуса также может быть нанесена цветная маркировка методом металлографии и шелкографии, лазерная гравировка, ламинация. Все покрытия характеризуются высокой степенью износоустойчивости и имеют гарантированный срок службы до 30 лет.

Примеры алюминиевых корпусов для сборки электроники и аппаратуры

Преимущества алюминиевых корпусов для электроники

К преимуществам применения корпусов из алюминиевого профиля для радиоаппаратуры можно отнести легкость корпуса, его ударопрочность, устойчивость эксплуатации в агрессивных средах и высокие показатели ЭМС-экранирования, обеспечение требуемого уровня пылевлагозащиты, снижение веса, удобство обслуживания и ремонта. Также, важным преимуществом является снижение себестоимости готового изделия, так как цена погонного метра алюминиевого профиля значительно ниже производства литых и прочих штучных корпусов.

Но самым главным преимуществом корпуса для аппаратуры из алюминия является его теплообменные характеристики. Значительные показатели теплоотдачи алюминия часто позволяют обойтись без теплоотводного радиатора в конструкции аппаратуры. К примеру, алюминиевый профиль для led-ленты значительно продлевает срок службы светодиодов за счет интенсивной теплоотдачи. Но при необходимости мы можем комплектовать корпус любым радиатором из нашего каталога профилей.

Алюминиевый корпус по вашим эскизам

Мы делаем корпуса для электроники практически любой конструкции, дизайна и класса защиты (до IP 66). Если у вас есть эскиз или чертеж — пришлите его нам в формате dwg 2000: наши инженеры в кратчайшие сроки сформируют техническое задание на производство с учетом всех технических нюансов, вопросов безопасной эксплуатации электроники и приборов внутри алюминиевого корпуса, а также необходимой степени защиты электрооборудования в различных условиях. Качество наших корпусов подтверждено сертификатами качества, гарантирующими надежную защиту высокочувствительной электроники на протяжении многих лет эксплуатации в различных условиях.

Изготовление корпуса приборного из алюминиевого профиля

Корпуса приборов изготавливаются из алюминиевого профиля, полученного методом экструзии из алюминиевых сплавов АД 31, АД 35, АД 0, 6060, 6063 в соответствии с ГОСТ 22233-01, ГОСТ 8617-81, EN 755–2001, EN 12020-2001 на прессах с усилием 640, 1600 и 2200 тонн. Профиль может быть окрашен порошковым покрытием по ГОСТ 22233-2001, ГОСТ 9.402-80, 9.410-88, Qualicoat и Qualanod в любой цвет по шкале RAL. Профиль может быть анодирован по ГОСТ 9.303-84, ламинирован или иметь защитно-декоративное покрытие под дерево или натуральный камень.

Далее алюминиевые корпуса могут быть обработаны в соответствии с техническим заданием в нашем цехе переработки алюминиевого профиля, который оснащен современным оборудованием и станками с ЧПУ. К операциям переработки относятся:

- Порезка профиля;

- Высокоточная сверловка отверстий под оборудование и кабели;

- Лазерная гравировка и резка;

- Завальцовка, торцевая фрезеровка;

- Фрезеровка, зенковка и нарезка резьбы;

- Комплектация уплотнителями, заглушками, опорными ножками, деталями из экструдированного алюминиевого профиля.

Все работы по переработке контролируются инженерами нашей компании. Получение замкнутого контура стенок корпуса РЭА может быть выполнено из цельного профиля с торцевыми крышками (пластик, алюминий) или состоять из отдельных сегментов. Отверстия под кнопки, индикаторы и прочее оборудование фрезеруются на современных станках с ЧПУ в соответствии с проектной документацией.

После производства алюминиевого фрезерованного корпуса он будет надежно упакован и доставлен заказчику транспортными компаниями.

Чертежи алюминиевых профилей для производства корпусов электрооборудования и приборов

Ниже представлены примеры алюминиевых профилей для производства корпусов РЭА, которые мы изготавливаем.

Популярные марки корпусов для элекрообородования из алюминиевого профиля которые мы можем изготовить: AK-C-B17, КЭУ-101, DIN-MODULAR CASE ТИП A, RAILTEC CB, AK-C-A1, AK-C-A16, AK-C-B1, AK-C-B32, AK-C-C1, AK-C-C31, AW001, Superbat RF20057, DexMRtiC, YGS-030, YGK-025, XDM05-19, YGK-038, H01, 6063 T5, QJ4551, FL-20-ZT, OEM, Hou001, Eightwood Aluminium Project Enclosure Box, WEDTOP и любые другие.

lospartos Кандидат наук Солнечный 455 281

У каждого "самодельщика" при изготовлении своих конструкций возникает проблема: во что впихнуть свое "детище", когда оно уже готово и функционирует.

Самый простой вариант - использовать корпуса от электросчетчиков, распределительных устройств, автоматов, распаечных коробок и т.д. и т.п. Рынок этих изделий достаточно разнообразен и зависит только от количества денег, которые не жалко на это потратить. В конторе, где я подрабатываю, в корпуса фирм ABB и Шнайдер пихают всякую всячину и потому лично у меня от них "изжога" >:(.

Я продемонстрирую, как можно без особых затрат сделать красивый и функциональный корпус из б/у блока питания от компьютера. Я люблю использовать их в своих поделках и потому рекомендую их для повторения. "Омерику" не открою и не претендую на оригинальность, просто поделюсь опытом, может кому он и пригодится.

В принципе, у корпусов БП в форматах АТ/АТХ есть много "плюсов":

- их по-прежнему очень много в загашниках разных офисов и почти у любого IT-шника его можно обменять на что-нибудь полезное, например на банку пива ;

- в каждом корпусе есть достаточно производительный вентилятор для обдува нагревающихся элементов;

- каждый корпус - всегда готовый прочный металлический корпус с разъемом для подачи 220в (АТ) и заодно и выдачи напряжения (АТХ);

- каждый корпус довольно просторен и в нем достаточно места для размещения большинства конструкций;

- посредством подключения корпусов АТХ друг с другом через питающие разъемы можно делать модульные конструкции, которые будут решать одну или несколько разных задач (не обязательно "наши" задачи);

- модульные конструкции можно делать в едином стиле, что придаст готовым устройствам "фирменный" вид и удорожит стоимость любой изготовляемой конструкции.

Помимо "плюсов" у этих корпусов есть и минусы, с которыми придется бороться или мириться:

- почти во всех корпусах вентилятор работает на "выхлоп", поэтому первым делом переворачиваем вентилятор, чтобы он вдувал воздух снаружи. Нужное направление указано на корпусе вентилятора;

- разъемы подачи питания АТ и АТХ рассчитаны на токи не более 10-16 ампер, т.е. до 2,5-2,7 кВт, т.е. для долговременного питания более мощных нагрузок нужно искать разъемы посерьезнее;

- "штатные" провода для блоков питания и коммутации между ними имеют сечение до 1 кв.мм., поэтому их придется переделать, благо разборные разъемы для таких соединений встречаются в свободной продаже.

Для примера построим два раздельных модуля, участвующих в управлении неким процессом. Просто два абстрактных блока, не заморачиваясь на их конструкции. Один блок будет управлять мощностью ТЭНа в перегонный куб и автоматически управлять клапаном подачи готового продукта на выход, а второй блок - подачей воды на дефлегматор и прямоточный холодильник. Надеюсь, все будет понятно по фотографиям.

Основа любой конструкции - передняя панель. Она должна быть достаточно толстой, чтобы можно было закрепить ее винтами "впотай" к передней стенке блока питания. Материал - любой доступный: оргстекло, толстый текстолит и т.д.

1. Редактируем внешний вид передней панели при помощи бесплатной, простой и интуитивно понятной программы для создания лицевых панелей приборов FrontDesigner 3.0. С помощью этой программы удобно размечать окна под будущие элементы - выключатели, светодиоды, кнопки, регуляторы и т.д.

My_new_cool_project. Изготовление корпусов для самоделок. Сделай сам. - это всего лишь пример панели

и распечатываем их в цветном и черно-белом варианте.

Img_20141225_140512. Изготовление корпусов для самоделок. Сделай сам. - это пример готовой напечатанной панели

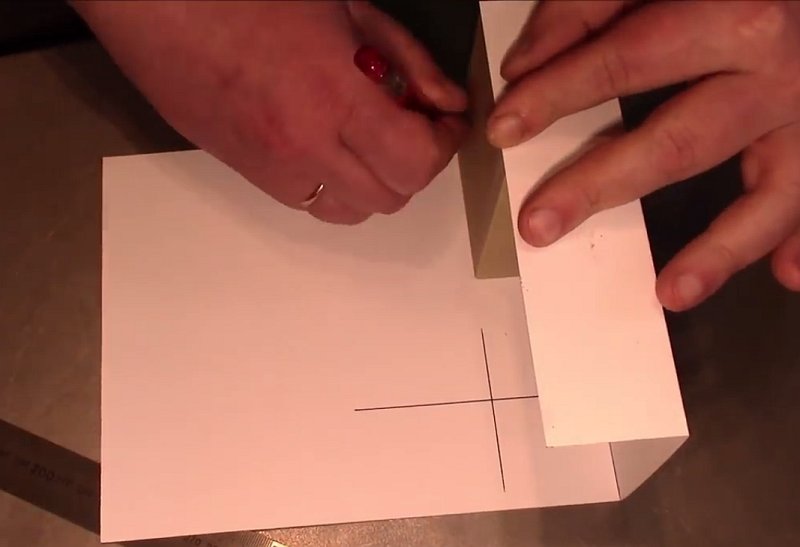

2. Черно-белый рисунок клеим на заготовку панели или наносим на заготовку разметку будущих окон и отверстий.

Img_20141120_105524. Изготовление корпусов для самоделок. Сделай сам.

3. Вырезаем в панелях окна и нужные отверстия

Img_20141120_152024. Изготовление корпусов для самоделок. Сделай сам. Img_20141225_140630. Изготовление корпусов для самоделок. Сделай сам.

4. Вырезаем в корпусе блока питания окна под будущей панелью или одно большое окно сразу подо все элементы передней панели

Img_20141121_115555. Изготовление корпусов для самоделок. Сделай сам.

5. Винтами "впотай" крепим переднюю панель к корпусу блока питания

Img_20141225_142354. Изготовление корпусов для самоделок. Сделай сам. Важно, чтобы винты "впотай" не выступали из своих "гнезд".

6. Переставляем вентилятор "правильным" направлением. Если габариты поделки велики (большой радиатор), то его можно "выставить" наружу. В этом случае на него нужно одеть декоративную сетку

Img_20141114_124654. Изготовление корпусов для самоделок. Сделай сам.

7. Заполняем корпус нашими устройствами и субэлементами:

Img_20140331_134112. Изготовление корпусов для самоделок. Сделай сам. Img_20141216_172404. Изготовление корпусов для самоделок. Сделай сам. Img_20141225_100927. Изготовление корпусов для самоделок. Сделай сам. Img_20141225_100945. Изготовление корпусов для самоделок. Сделай сам.

И производим необходимые гидро-пневмо-электро испытания. Важно убедиться в отсутствии протеканий жидкости в корпус прибора и только после этого продолжать монтаж!

8. Наклеиваем изображение цветной панели на двусторонний скотч "3M". Если нужно вырезать в панели отверстия под отдельные элементы - режем их фигурными ножницами и клеим изображение панели на приборную панель

Img_20141225_140656. Изготовление корпусов для самоделок. Сделай сам. Img_20141225_145849. Изготовление корпусов для самоделок. Сделай сам.

9. Клеим на готовую панель ламинирующую пленку, чтобы предохранить надписи от стирания, закрепляем в вырезанных окнах и отверстиях лампы, переключатели и регуляторы.

Img_20141226_133113. Изготовление корпусов для самоделок. Сделай сам. Img_20141216_172351. Изготовление корпусов для самоделок. Сделай сам. Img_20140331_135107. Изготовление корпусов для самоделок. Сделай сам.

10. Все - закрываем верхние крышки, включаем приборы и убеждаемся в их работоспособности

Img_20141226_134911. Изготовление корпусов для самоделок. Сделай сам. Img_20140402_090008. Изготовление корпусов для самоделок. Сделай сам.

Если у кого-нибудь есть похожие наработки - поделитесь опытом, если есть вопросы - спрашивайте.

Всех с Рождеством Христовым!

Посл. ред. 04 Мая 20, 10:31 от lospartos

LVit Специалист город на Даугаве 123 53

Молодец! Я пользуюсь Корелом для дизайна панели. Возможностей больше, т.к. в хозяйстве есть самодельный ЧПУ для фрезеровки отверстий. Потом печатание на цветном или ч.б. принтере, вырезаю окна если надо, и на ламинатор. Получается сразу бутерброд передней панели, наклеиваю на двусторонний скотч для напольных покрытий, он достаточно тонкий и липучий.

2014-12-30-465.jpg Изготовление корпусов для самоделок. Сделай сам.

По поводу разворота вентилятора на "правильное".

Правильное оно штатное, только продумывать нужно каким образом правильно расположить нагреваемые элементы.

Сам иногда использую эти же корпуса, штатное расположение вентилятора, причем для уменьшения шума напряжение на него подано 7,5 вольта вместо 12.

На радиаторе от старой видеокарты установлен диодный мост и симистор на нагрузку 2 квт, нагрев градусов до 40.

lospartos Кандидат наук Солнечный 455 281

По поводу разворота вентилятора на "правильное".

Правильное оно штатное, только продумывать нужно каким образом правильно расположить нагреваемые элементы.

Дятел, 07 Янв. 15, 11:55

Я знал, что про вентиляцию корпуса будут вопросы.

Вспомните, сколько пыли вы вытряхнули из блока питания, который только что разобрали, прежде чем пустить его в дело Корпус с "правильным" расположением вентилятора - еще тот пылесос.

Все верно, все зависит от варианта расположения радиатора. Эффективность теплосъема путем обдува будет выше, если суммарная площадь вентиляционных отверстий в корпусе будет больше площади отверстия забора воздуха (вентилятора). Делать в корпусе дополнительные отверстия я не стал, существующих отверстий и естественной щели, которая остается между верхней крышкой и передней панелью достаточно.

Для уменьшения скорости вращения вентилятора я использую штатный блок регулировки скорости вращения от тех же блоков питания.

Img_20141125_161048. Изготовление корпусов для самоделок. Сделай сам.

Эффективности этого устройства пока не увидел. Может, радиатор так не греется?

Посл. ред. 07 Янв. 15, 13:14 от lospartos

Вспомните, сколько пыли вы вытряхнули из блока питания, который только что разобрали, прежде чем пустить его в дело lospartos, 07 Янв. 15, 13:07

Если эффективность вентилятора будет та же после переворота вентилятора- то и пыли будет столько же, расположена будет только чуть в других местах.

Оставьте свой прибор поработать то же время что и комп, в котором обнаружили много пыли, к примеру на пару лет непрерывной работы.

Эффективность теплосъема путем обдува будет выше, если суммарная площадь вентиляционных отверстий в корпусе будет больше площади отверстия забора воздуха (вентилятора). lospartos, 07 Янв. 15, 13:07

Почти так. Для того чтоб продувка была эффективной- площадь каналов для входа холодного воздуха должна быть минимум процентов на 30 меньше, чем для выхода нагретого воздуха .

Перевернув вентилятор- вы нарушили это условие.

Кроме того, эффективность обдува теплонагруженного элемента будет лучше, если он расположен рядом вентилятором, в его потоке ( на всосе или выхлопе).

В вашем случае в корпусе будет повышенная температура, все элементы будут под потоком нагретого воздуха от тепловыделяющего элемента, что совсем не гуд.

Для электролитов это просто беда.

Себестоимость:

— 3 метра уголка встали мне в 90 рублей, этого хватит на два-три подобных корпуса

— композит в виде листа стоит относительно дорого — около 2000 руб. за лист 2*1 метр(из него можно намутить целую дивизию коробочек), хотя кому как. Мне достался бесплатно, вообще, можно пройтись по стройкам и купить остатки

— заклепки и винты. на этот девайс их ушло от силы рублей на 30

— металлическая пластина. Тоже брал с работы, но даже если покупать, недорого.

— самоклейка и лак. Пачки бумаги и баллончика лака в сумме на 300 рублей хватит на ту же дивизию коробочек.

При этом наличие ножовки, лобзика, дрели, заклепочника, мелкого слесарного инструмента подразумевается.

Комментарии ( 17 )

Мало фоток. Есть хотя бы фотка с материалом в разрезе?

Да и 4 мм это довольно толстый материал, подходит только для больших конструкций. А реально я, например, собираю всё миниатюрное. Не мой вариант. Хотя интересно.

А как называется бутерброд и где водится? И что он из себя представляет — какой металл, насколько твердый пластик, какой толщины металл и пластик?

Если я правильно понял, алюкобонд другой бутерброд, с чем-то минерально-негорючим в качестве начинки. А у дибонда — полиэтилен.

Корпус для своего радиоэлектронного устройства можно сделать разными способами и из разных материалов: пластик, жесть, дерево, фанера или же это может быть композитный материал наподобие текстолита или гетинакса. Многие свои самодельные корпуса для электронных устройств и подставки для инструментов я делаю из гетинакса и не всегда этот материал просто достать но его легко сделать самому своими руками дома и он по свойствам будет не хуже заводского. Из такого материала и по технологии из этой статьи кроме корпуса и коробочек можно делать органайзеры для радиокомпонентов и запчастей, что очень полезно для радиолюбителей и самодельщиков.

Самодельный корпус для электронного устройства, гетинакс своими руками

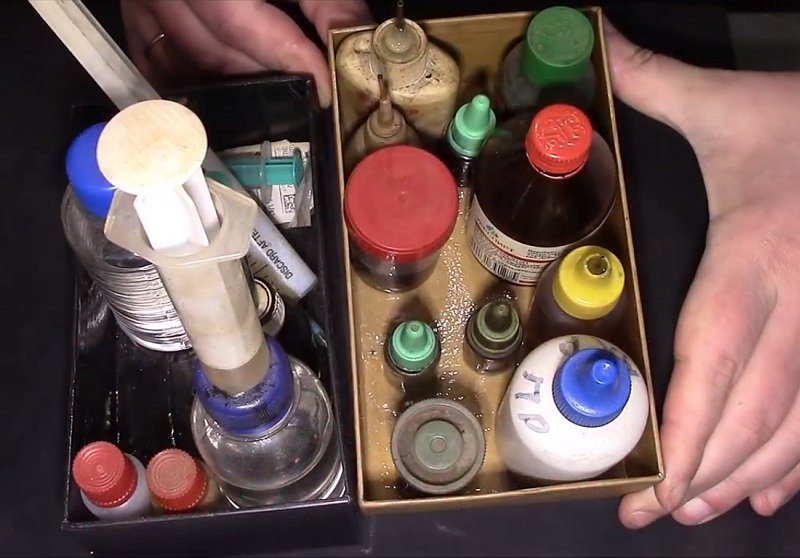

Материалы для изготовления композитного материала:

- Бумага или картон;

- Эпоксидная смола;

- Силиконовый коврик или кусок клеёнки;

- Шпатель (ракель), кисть или пластиковая карта.

Как сделать гетинакс в домашних условиях, инструкция:

Гетинакс – это по сути картон или бумага пропитанные эпоксидной смолой и затем положенные под пресс до высыхания. Готовый гетинакс это отличный материал для различных самоделок, так как он легко поддаётся любой обработки, он достаточно прочный и может быть любой толщины и формы.

Самодельный корпус для электронного устройства, гетинакс своими руками

Самодельный корпус для электронного устройства, гетинакс своими руками

Для получения гетинакса для начала замешаем эпоксидную смолу, я использую самую распространённую смолу под маркой ЭД-20, размешиваем её с отвердителем согласно пропорции указанной на упаковке, у разных смол пропорции могут отличаться. Я добавил к 15 кубикам эпоксидки 1,8 мл отвердителя и хорошенько всё перемешал и оставил на час.

Самодельный корпус для электронного устройства, гетинакс своими руками

К эпоксидке дополнительно подмешал немного ацетона, чтобы консистенция была пожиже для лучшей пропитки бумаги и скорость застывания была поменьше.

Самодельный корпус для электронного устройства, гетинакс своими руками

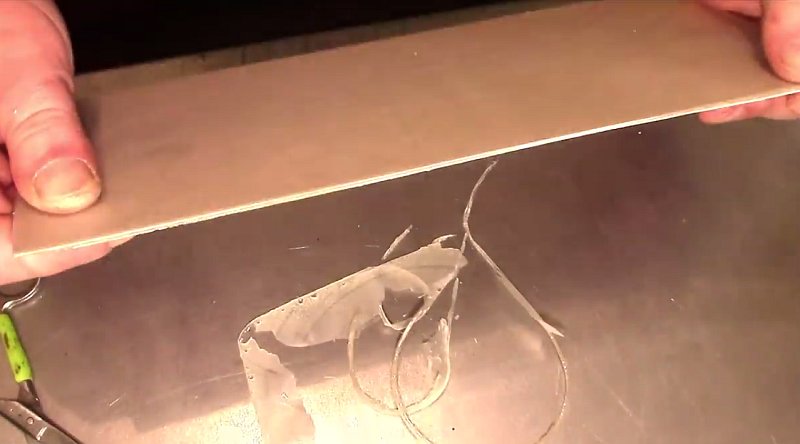

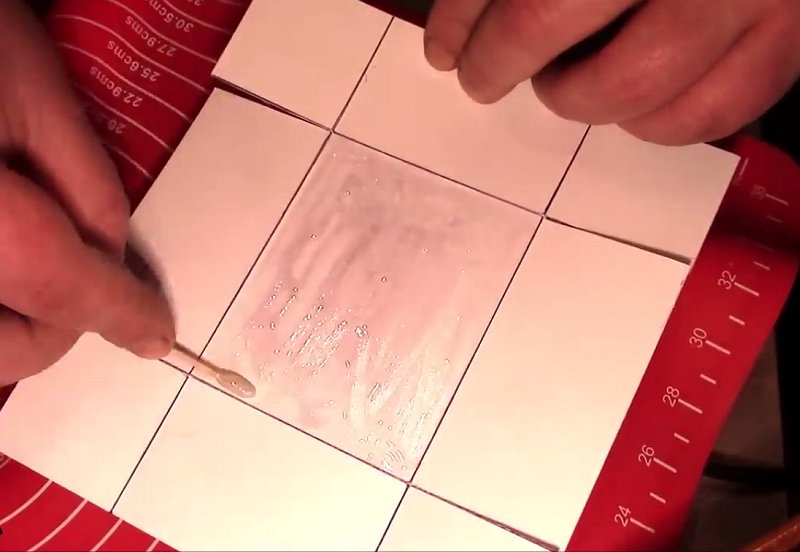

Кладём лист бумаги на целлофан или лучше силиконовый коврик. Далее наносим на бумагу эпоксидный клей ровным тонким слоем на всю поверхность листа, для этого лучше взять ракель или даже обыкновенную банковскую пластиковую карточку и размазываем клей по всей поверхности, чтобы клей равномерно пропитался в лист.

Самодельный корпус для электронного устройства, гетинакс своими руками

Далее наверх первого кладём второй лист бумаги и также намазываем его эпоксидкой как и первый лист, и так слой за слоем пока не образуется композитный материал нужной нам толщины.

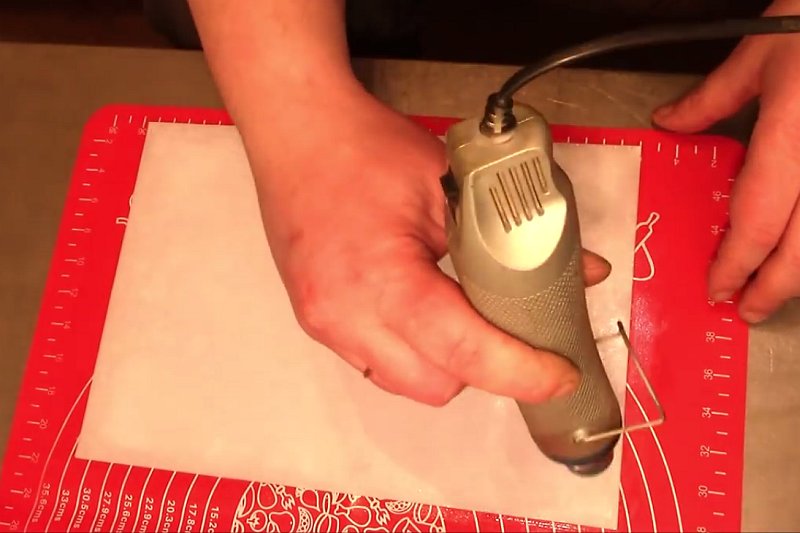

После промазывания всех листов бумаги нужно прогреть всю поверхность, чтобы не образовывались пузыри, для этого подойдёт фен, галогеновая лампа или инфракрасный нагреватель.

Самодельный корпус для электронного устройства, гетинакс своими руками

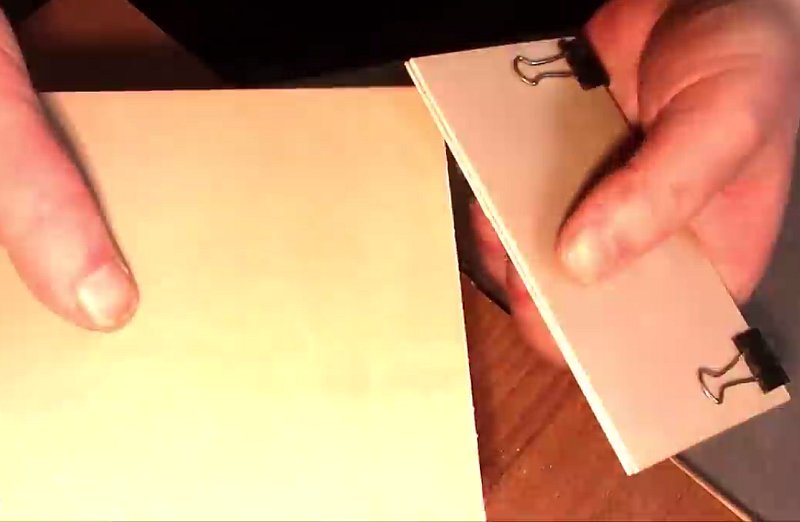

Теперь нужно пропитанные листы бумаги поставить до высыхания под пресс, для этого накрываю силиконовым ковриком, а сверху ставлю металлический лист и ещё сверху тяжёлые предметы.

Получился в итоге довольно крепкий лист гетинакса напоминающий лист пластика который теперь можно обрабатывать. Проделал тот же самый процесс для создания гетинакса из картона который был куплен в канцелярском магазине (плотностью 300 гр./м.кв) и результат получился ещё лучше. Но чтобы пузырей было меньше то кроме того, что бумага должна быть пропитана очень хорошо до полупрозрачности так ещё перед укладкой нового листа на предыдущий нужно подлить дополнительно эпоксидки.

Самодельный корпус для электронного устройства, гетинакс своими руками

Самодельный корпус для электронного устройства, гетинакс своими руками

Вот готовый лист гетинакса после высыхания смолы, по звуку, если по нему постучать, также напоминает пластик. Лист получился толщиной 1,6 мм и на него ушло 45 мл эпоксидки и всего 5 листов картона.

Самодельный корпус для электронного устройства, гетинакс своими руками

По этой технологии можно делать не только листовые заготовки но и круглые болванки, трубки и т.д., например взяв туалетную бумагу в рулоне и заливая с одной стороны эпоксидную смолу. Так как смола достаточно текучая, то она просачивается до конца рулона очень хорошо и после пропитки этот рулон нужно хорошенько сжать, например хомутами, резинками или скотчем. Чтобы получить трубку бумагу нужно наматывать слой за слоем на продолговатый круглый предмет, например на трубку или стеклянную банку, пропитывая эпоксидкой каждый слой или же можно залить эпоксидку в конце намотки в торец свёрнутой картонной трубки.

Самодельный корпус для электронного устройства, гетинакс своими руками

Процесс изготовления корпуса для радиоэлектронного устройства из гетинакса.

Теперь из нашего самодельного гетинакса сделаем корпус для радиоэлектронного устройства. Для этого лист нужно разметить и по линиям процарапать с двух сторон канцелярским ножом используя линейку и разломать по линии. Края каждой стенки зачищаем наждачной бумагой или напильником.

Самодельный корпус для электронного устройства, гетинакс своими руками

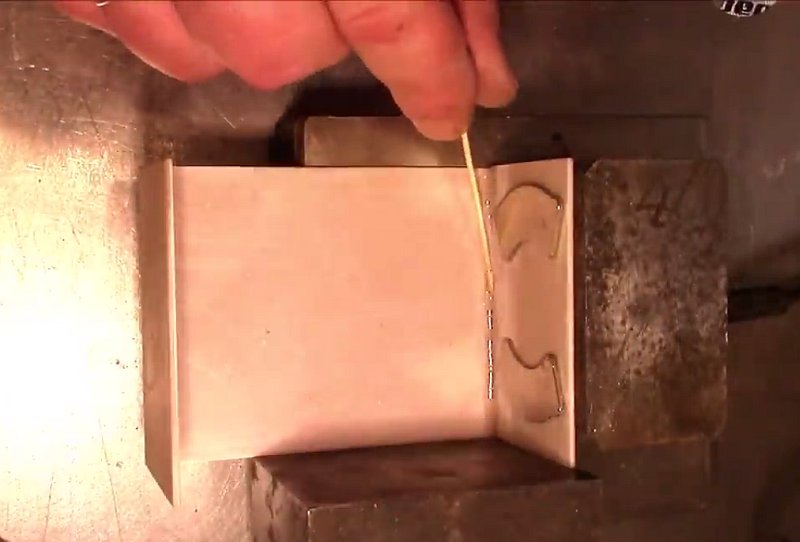

Теперь склеиваем все части корпуса вместе в коробку, склеивая их всё той же эпоксидной смолой.

Самодельный корпус для электронного устройства, гетинакс своими руками

Самодельный корпус для электронного устройства, гетинакс своими руками

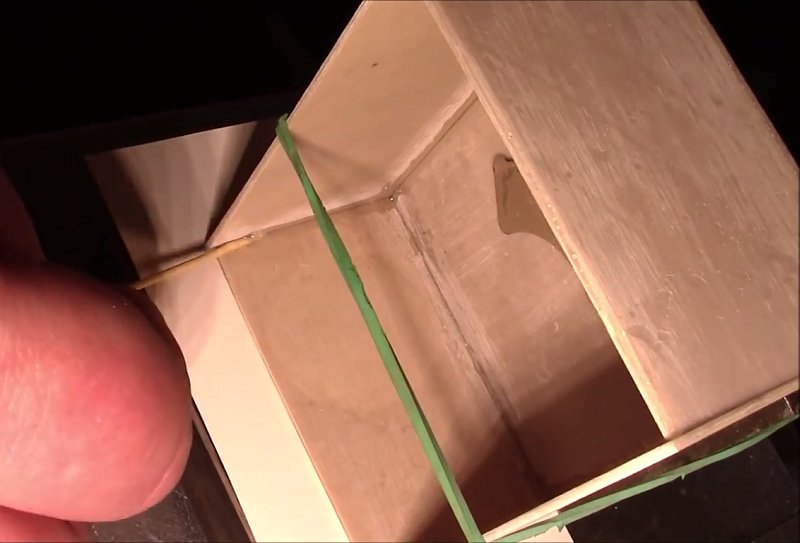

Для большей прочности корпуса из гетинакса я проклеиваю его ещё одним слоем картона, для этого делаем выкройку корпуса.

Самодельный корпус для электронного устройства, гетинакс своими руками

Корпус зашкуриваю, а картонную выкройку промачиваю эпоксидным клеем, а затем оклеиваю ей корпус.

Самодельный корпус для электронного устройства, гетинакс своими руками

Таким образом мы сделали свой гетинакс, а затем из него же изготовили хороший самодельный корпус для наших электронных поделок.

Читайте также: