Сушилка для панорамных масок своими руками

Добавил пользователь Валентин П. Обновлено: 18.09.2024

Шкаф для сушки масок дыхательных аппаратов ШСД-2.10 (до 10 масок, 1100х500х1000), производитель АЛЕРО ПРОМ.

Шкаф для сушки масок дыхательных аппаратов ШСД-2.10 предназначен для сушки и дезинфекции 10 масок дыхательных аппаратов.

ШСД-2.10 оснащен 10 вешалками и полкой из нержавеющей стали для размещения масок (элементов масок и др.). В вешалках имеются отверстия для выхода воздуха, что обеспечивает сушку масок изнутри.

Электрооборудование располагается в верхней части шкафа для сушки, дезинфекции и хранения масок дыхательных аппаратов. Это предотвращает попадание влаги и грязи, что повышает безопасность его эксплуатации. Датчик температуры автоматически поддерживает установленную температуру выходящего из нагревательного элемента воздуха.

Для дезинфекции применяется метод закрытого типа ультрафиолетового облучения воздуха. При работе бактерицидной лампы не образуется озон

При борьбе с коронавирусом хороши все способы защиты. Простые маски, повязки и респираторы не гарантируют полную безопасность, но угольный фильтр помогает свести вероятность заражения к минимуму. Пошаговая инструкция с фото, как своими руками сделать маску с угольным фильтром, поможет лучше защититься от вирусов во время пандемии.

Особенности угольного фильтра

Активированный уголь используют в качестве сорбента во многих отраслях. Вещество находит применение в химии, промышленности, медицине, пищевой и фармацевтической сферах, косметологии.

Уголь обладает двойным действием – адсорбцией и каталитическим окислением. Эта особенность позволяет легко удалять органическое и химическое загрязнение из воды или воздуха.

Виды фильтров

Современные средства индивидуальной защиты органов дыхания делят на 3 класса зашиты:

- 1 класс (FFP1) представлен одноразовыми респираторами с фильтрующим слоем. Фильтр задерживает крупнодисперсные элементы и пыль. Подходит для уборки домашних помещений и небольших мастерских при загрязнении до 4 ПДК.

- 2 класс (FFP2) может удерживать до 95% загрязнений воздуха, включая доломитовую пыль, аэрозоли, мелкодисперсные элементы. Средства защиты используют на крупных производствах с высоким уровнем загрязнения воздуха до 12 ПДК.

Защитные приспособления на основе активированного угля производят в 2-х видах:

- Сменные вкладыши. Изготавливают из нескольких слоев нетканого материала, как правило, спанбонда или мельтблауна. Между ними укладывают слой угольной ткани. Вкладыш устанавливают в специальный карман маски или респиратора.

- Патроны. Представляют собой емкости, заполненные активированным углем и тканевой прокладкой. Такие системы применяются в респираторах, полнолицевых масках и противогазах. Главное требование – газообмен происходит через фильтр, а сама маска полностью закрывает органы дыхания и не пропускает воздух.

Так как изготовление фильтров-патронов в бытовых условиях трудновыполнимо и требует специальных инструментов, применяют самодельные сменные вкладыши из угольной ткани.

Как сделать маску с угольным фильтром

Изготовление средств индивидуальной защиты с фильтрующим слоем делят на 3 основных этапа:

- Шитье тканевой основы.

- Формирование кармана для фильтра.

- Установка угольного фильтра.

Особое внимание уделяют 1-му этапу, так как от него зависит внешний вид маски или респиратора, удобство ношения и первичная защита от загрязнения воздуха.

Особенное распространение имеют медицинские одноразовые маски гармошкой и многоразовые респираторы со сменными фильтрами. Для домашнего изготовления подходит только 2-й вариант, так как шить новую маску перед каждым выходом на улицу дорого и трудозатратно.

Изготовление основы

Перед началом работ проводят замеры лица, подбирают подходящие схемы или вносят изменения в уже существующие. В чертеж закладывают размеры угольного фильтра, чтобы он равномерно распределялся внутри маски. После подготовки схемы приступают к шитью маски.

Пошаговая инструкция по изготовлению тканевой основы:

- Выкройки переносят на ткань. Необходимо 4 части. Чтобы сохранить привлекательный вид ткани, схемы наносят попарно – прямым переносом и зеркально отраженные.

- При вырезании деталей сохраняют припуск по краю до 0.5 см.

Тканевая основа готова и подходит для многоразового использования. Даже при отсутствии фильтра маска лучше очищает воздух из-за дополнительного слоя ткани.

На видео показан мастер-класс по изготовлению респиратора с удобным карманом и регулирующимися сторонами:

Заводские модели респираторов оснащают клапанами для выпуска воздуха. Это позволяет уменьшить загрязнение фильтрующего слоя и облегчить дыхание. В самодельных проектах такую систему реализовать сложно. Тканевая основа мягкая и не позволяет надежно зафиксировать клапан.

Несмотря на это, самодельный респиратор с дополнительным слоем в качестве фильтра будет защищать не хуже заводских аналогов.

Установка фильтра

Последний шаг – установка угольного фильтра. Если респиратор сделан с учетом размеров вкладышей, то проблем не возникнет. Ткань извлекают из упаковки и закладывают в карман маски и выравнивают, чтобы она полностью перекрывала область дыхания.

Как сделать угольный фильтр

Но после объявления пандемии коронавируса и объявления карантинных мер, стало сложно приобрести угольные фильтры заводского производства. Они полностью отсутствуют в продаже или стоят в несколько раз дороже изначальной цены.

Чтобы не остаться без защиты в сложное карантинное время, народные умельцы предлагают сделать фильтрующий слой своими руками. Перед началом работ хотим отметить, что такие фильтры не прошли клинических испытаний. Их эффективность не доказана.

Пошаговая инструкция по изготовлению:

- Подготавливают 6 слоев нетканого материала по размерам маски. Например, спанбонда. Он продается в садоводческих магазинах.

- Несколько таблеток активированного угля тщательно измельчают и равномерно распределяют между слоями спанбонда.

- Заготовку сшивают по краям.

- Чтобы уголь не ссыпался, фильтр прошивают вдоль и поперек. Чем больше строчек будет сделано, тем равномернее распределится уголь во время ношения.

- При необходимости подравнивают края, не повреждая участков с углем.

Правила ношения маски с фильтром

Особенности использования респираторов с фильтрующим слоем мало чем отличаются от общих правил ношения. Каждый владелец такого средства защиты должен помнить и выполнять простые рекомендации:

- Респиратор должен полностью закрывать нос, рот и подбородок. Для регулировки маски сверху используют специальные металлические вставки.

- Медицинская маска в форме гармошки легко разворачивается, полностью закрывая нижнюю часть лица.

- Во время ношения нельзя прикасаться руками к поверхности.

- Одноразовые маски после использования утилизируют. Многоразовые респираторы моют мыльным раствором или обрабатывают антисептиками.

- Угольные фильтры-вкладыши – одноразовые приспособления. Они не подлежат стирке, но могут обрабатываться антисептиками для продления срока эксплуатации.

- После снятия маски с фильтром важно тщательно вымыть руки с мылом. В случае отсутствия такой возможности — обработать антисептиком.

Фото и пошаговая инструкция, как сделать своими руками маску с угольным фильтром, поможет каждому человеку защититься от коронавируса или высокой запыленности воздуха. Даже при отсутствии средств защиты в продаже можно обеспечить себя самодельными масками и респираторами. Делитесь в комментариях своими впечатлениями от использования таких СИЗОД.

Но по традиции, пока жареный петух не клюнет, ничего и не произойдет. То жадно, то лень заказать, то еще что-нибудь.

А тут на фоне короновирусной истерии цены на защиту органов дыхания полезли, я бы даже сказал побежали, вверх.

Спекулянты торгующие масками и респираторами задрали цены даже не в разы, а на порядок. Ну не мне вам рассказывать, как это всегда бывает. И естественно стали дорожать противогазы.

В итоге я решил — сейчас или никогда!

Вообще выбор маски под мои задачи и до дефицита не был широким: бюджетный, естественно с панорамным визором, переговорным устройством и конечно стандартной советской/натовской резьбой под ФПК(40х4). Благо запас.

3M, Uvex-ы, МАГи — сильно дорого и/или свои байонетные фильтры и т.д. В итоге остался по сути только герой данного обзора.

Особо ничего плохого про данный магазин не скажу. Но работают уж очень медленно. Я неделю пытался выбить из них трек номер.

Но в итоге посылка с противогазом и парой противоаэрозольных коробок (про них будет ниже) была у меня.

Сама маска никак не упакована, даже инструкции нет. Только защитная пленочка наклеена на визор.

Начнем рассматривать детали.

По использованию… ну, в настоящее время, можно, как стильный аксессуар. И предварительно оформив аусвайс, сгонять в магазин за пивком. Шутка!

По стрельбе. Как я уже сказал с активными наушниками конфликтует, а значит стрелять в них незя. Вернее можно, например в берушах, но это не торт. Наушники лучше.

Ну или забить на слух, особенно если сосед по рубежу какой-нибудь ДТК позлее накрутил. После карантина заберу с работы другие уши, там гелевые амбушюры стоят. С ними должно быть лучше.

Поле зрения шикарное конечно. На краях, есть небольшие искажения, роли не играют.

С открытыми прицельными неудобно, коллиматор маст хэв. Причем высоко установленный. Видимо это одна из причин, почему вся армейская оптика высокая.

Небольшое лирическое отступление. Если посмотреть на армейские противогазы, то мы увидим, что практически у всех ФПК вынесена на боковую сторону. Зачастую, сторону можно поменять под правшу/левшу.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

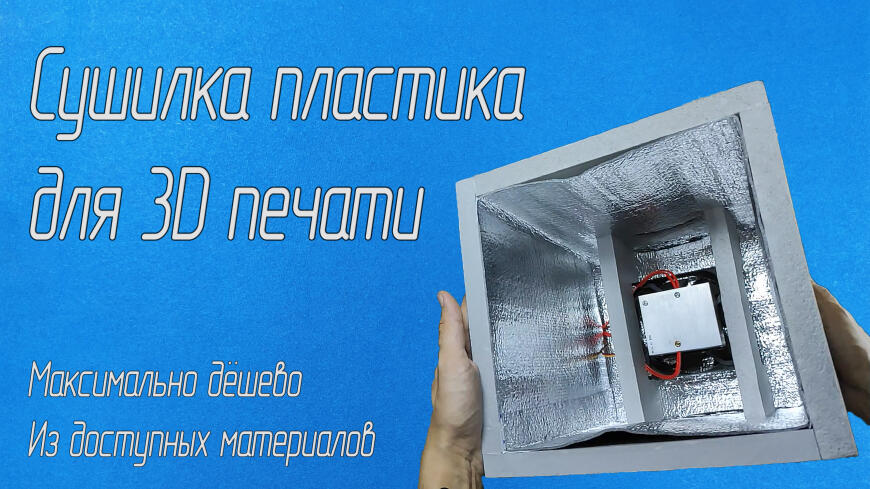

Всем привет! Это текстовая копия того, что показано в вышерасположенном видеоролике. Так что, если вы, как и я, больше любите смотреть чем читать, то запускайте сразу ролик.

Что-то заметил я, что мой пластик для 3D печати стал набирать влагу. Да ещё и взяло меня любопытство попечатать нейлоновой леской для триммера из обычного хозяйственного магазина. А она жуть какая влажная и при печати просто пенится.

Посмотрел я в этих ваших интернетах кто как сушит пластик, но электрической духовки у меня нет, отдавать минимум 70 рублей (да, 70, я из Беларуси, в эквиваленте это 27 баксов), за сушилку для овощей и фруктов меня жаба задушила. Вариант сушилки, которая лежала в магазине Светофор за 27 рублей (примерно 10 баксов) был без регулировки температуры и не такой уж и мощный, всего 120 Ватт, да и поместилась бы в неё только одна катушка . Порывшись в своих закромах я нашёл всё необходимое, а некоторые мелочи, которых не нашёл, докупил за копейки и приступил к сборке собственной сушилки.

Прикинув размеры я получил, что необходимы 4 стенки размером 320 на 240 миллиметров. Основание 260 на 260 миллиметров. Крышка 300 на 300 миллиметров. И бортики крышки 280 на 30 миллиметров. И всё это при толщине пеноплекса 20 мм. Да-да, делать сушилку я буду именно из экструдированного пенополистирола. Температура плавления которого в районе 220 градусов, что значительно превышает даже самые высокие температуры при которых будет сушиться пластик, тем более, что прямого контакта пеноплекса с нагревательными элементами не будет. У него очень низкая теплопроводность. Достаточно высокая плотность и, в то же время очень хорошая обрабатываемость. Вот его-то мне и пришлось купить. Лист пенополистирола размером 1200 на 600 миллиметров обошёлся мне в 3,5 рубля (это примерно 1,3 доллара), начинаем считать затраты. Размечаю и нарезаю требуемые детали.

Пеноплекс легко режется обычным канцелярским ножом, а для соблюдения прямого угла достаточно в качестве направляющей использовать что-то, у чего имеется ровный, плоский торец перпендикулярный плоскости опирания. Идеально подходит правило или, как в моём случае уровень. Приложив его по требуемой разметке прижимаю лезвие ножа к торцу, максимально возможно наклоняю его и произвожу рез, при этом не обязательно, я бы даже сказал вредно, выполнять рез на всю глубину. Далее по уже сделанному надрезу окончательно разрезаю пеноплекс и получаю абсолютно ровный срез.

Вырезав все детали склеиваю их в короб. Для этого я использую валявшиеся у меня остатки самого дешёвого монтажного акрилового клея. А для временной фиксации и предотвращения смещения использую обычные чёрные саморезы. Вы же можете использовать всё, что имеется у вас. В крайнем случае, детали можно соединить при помощи зубочисток, что предотвратит смещение, и стянуть скотчем.

После высыхания клея все саморезы извлекаю, они мне ещё пригодятся, а здесь они только будут лишним мостиком холода.

Для дополнительной теплоизоляции я прикупил ещё метр фольгированной подложки. Обошлась она мне копеек в 60 (что-то около 25 центов), мелочь, но всё равно плюсуем. Размечаю и вырезаю нужные куски. А это 220 на 220 миллиметров основание, 900 на 330 миллиметров что бы обернуть стенки одним куском (сразу дал нахлёст) и 260 на 260 миллиметров для крышки. Креплю подложку при помощи двухстороннего скотча. Лишние выступающие части подрезаю по месту. На этом короб готов.

Приступаю к электрической части и сборке радиатора. Для этого понадобится радиатор от кулера процессоров АМД, добротный такой брусочек алюминия. В нём, ближе к центру я просверлил с двух сторон два отверстия диаметром 6 миллиметров, а ближе к краю отверстие 4 миллиметра для термодатчика. Радиатор я нашёл в своих запасах всякого железа, но если бы пришлось покупать то цена ему не больше 5 рублей (это примерно 2 доллара) вместе с вентилятором. Ну допустим его пришлось купить, поэтому приплюсуем к общей смете. Так же я использовал 120-ти миллиметровый вентилятор. Его я так же взял из своих запасов. Плюсовать не будем, ведь ранее мы уже добавили радиатор с вентилятором.

Быстренько накидал модельки и распечатал переходник со 120 миллиметрового вентилятора на родную крепёжную планку радиатора, а так же дистанционные ножки, для создания воздушного зазора под вентилятором. Крепятся они при помощи винтов и гаек с резьбой М4. Переходная планка максимально повторяет рёбра вентилятора для того что бы не ухудшать воздушный поток. Соединяю радиатор и вентилятор в единое целое.

В корпусе сверлю (протыкаю, проколупываю, дырявлю) отверстие для ввода проводов. В качестве нагревательного элемента буду использовать два нагревательных картриджа для хитблока принтера. Питаются они от 12 Вольт, имеют мощность 40 Ватт, диаметр 6 миллиметров и длину 20 миллиметров. Такие запасные имеются, наверно, у каждого владельца 3D принтера. Стоимость их чуть менее 1 доллара, плюсуем. Соединяю их параллельно. Устанавливаю внутрь корпуса вентилятор с радиатором, выпускаю провода вентилятора наружу. Завожу внутрь нагревательное элементы и, последнее, что необходимо установить внутри – это термодатчик. Нагревательные элементы и термодатчик креплю в сделанных для них отверстиях на радиаторе.

После того, как всё закреплено можно приступать к сборке общей схемы. Управлять нагревателями будет настраиваемое термореле. Его маркировка W1209. Очень полезная штука. Позволяет настраивать подключаемые устройства как в режиме нагрева так и в режиме охлаждения. Есть возможность задания максимальной и минимальной температуры в пределах плюс 100 и минус 45 градусов соответственно. Есть возможность настройки гистерезиса, т.е. максимальной разницы требуемой температуры и фактической при которой устройство сработает, с шагом 0,1 градус. Термодатчик, кстати, идёт в комплекте с ним. Цена данного термореле составляет около 2 долларов. Плюсуем к общей сумме. Корпус был скачан с просторов интернета.

Итак, одну пару проводов идущую от нагревательных элементов подключаем к контактам реле К0. К контактам К1 подключаем провод по которому будет подаваться плюс от источника напряжения, данный провод должен быть достаточного сечения, ведь по нему будет протекать ток более 6,5 Ампер для питания нагревательных элементов. Так же этот провод подключаем к контакту плюс на термореле, это необходимо для питания самого устройства. К минусовому контакту подключаем ещё один провод. Теперь все провода подключаем к источнику питания. Я буду делать это при помощи специальной платы, позволяющей снимать и использовать основные напряжения с обычного компьютерного блока питания. Данное устройство я облачал в корпус в одном из предыдущих видео, если вы его ещё не видели, то можете глянуть по всплывающей подсказке вверху экрана. Плата эта удобна, но не обязательна, поэтому плюсовать её стоимость не будем. Так вторую пару проводов от нагревательных элементов подключаю к минусу источника питания, туда же подключается и минус от термореле, к плюсу источника питания подключается провод идущий к плюсу термореле и одному из контактов реле.

Из пеноплекса вырезал две детали в виде буквы П. Её размеры 220 на 100 миллиметров, паз по середине 120 на 40 миллиметров. Благодаря таким размерам эти детали плотно устанавливаются в корпус и ограничивают перемещение вентилятора, а между радиатором и катушкой пластика будет зазор минимум 10 миллиметров.

В крышке решил прорезать отверстие для выхода воздуха с излишней влагой. После чего укладываю в сушилку 3 катушки пластика, самая толстая из которых 75 миллиметров, две другие – 60 миллиметров. Именно под 3 шестидесятимиллиметровых катушки сушилка и рассчитывалась. Так же решил уложить в сушилку моток триммерной нейлоновой лески. Теперь можно закрыть всё это дело. Для контроля температуры при первом запуске решил в верхней части сушилки расположить термопару от мультиметра, предварительно обернув её алюминиевым скотчем для большей точности.

Итак, момент истины. Включаю блок питания, плату управления им, ничего не бахнуло, уже хорошо, термореле работает, выставляю на нём требуемую температуру в 60 градусов. Процесс нагрева пошёл.

Спустя час температура в верхней части сушилки достигла 45 градусов. Маловато для АБС, уложенного там. После этого температуру радиатора я поднял до 70 градусов и постепенно температура выросла с 45 до 60 градусов. Нижним же ярусом уложен пластик PetG, для которого 70 градусов считается оптимальной температурой сушки, так что всё в порядке. При этом температура снаружи стенок составила 28 градусов снизу, в области радиатора и 27 градусов сверху. Максимально мною была замечена температура в 30 градусов в области радиатора спустя несколько часов работы сушилки. Это при 23-24 градусах в помещении. Что касается энергоэффективности, то в режиме простоя система потребляет порядка 14 Ватт, во время нагрузки – 115 Ватт. За час работы было потрачено 0,043 кВт*ч. Спустя чуть более чем 12 часов система потребила порядка 0,460 кВт*ч.

Так а что же по общим затратам? Итого получилось что-то около 7,5 долларов, ну пускай ещё доллар пошёл на всякие там клея и скотчи. При этом получилась объёмная, до 3 катушек, энергоэффективная, всего 0,5 кВт*ч за пол дня, с регулировкой температуры сушилка. В целом я данной сушилкой доволен, а повторять её для себя или нет решать вам.

Часто поступают вопросы о том, можно ли сделать сушильный шкаф своими руками, ведь цена на него, откровенно говоря, кусается. Отвечаем – да, можно. В этой статье расскажем, как его сделать и зачем вообще он нужен, этот сушильный шкаф.

Что такое сушильный шкаф?

Сушильный шкаф – это камера для сушки деталей, которая значительно сокращает время межслойной выдержки и позволяет оптимизировать процесс работы в целом. Он незаменим как в аквапечати, так и в хромировании.Шкаф может быть любых размеров и формы, все зависит от вашей фантазии и размеров помещения. Так как чаще всего среди заказов встречаются автомобильные детали, в выборе размера шкафа ориентироваться следует на них. Оптимальным вариантом считается 2000x1000x700 мм, если места в помещении мало, то 1000x1000x700 мм.

Как его сделать?

В качестве нагревательного элемента можно использовать ИК лампы, фен, тепловентилятор, лампы накаливания, ТЭН.Большинство наших коллег предпочитают ИК лампы, в соотношении цена-качество это самый лучший вариант.Стоимость такой лампы обойдется в 250-300рублей.

Некоторые используют ТЭНы от старых духовых шкафов, или же сами духовые шкафы,фены, тепловые вентиляторы, в общем, это лишь вопрос фантазии, но из-за пожарной безопасности использовать такие решения не рекомендуем.

Также имейте ввиду, что воздух в камере должен циркулировать, по принципу конвективной сушки (гугл в помощь). Для этого внутри шкафа необходимо установить небольшой вентилятор, чтобы создать движение воздуха. Подойдет обычный кулер от ПК, стоимость его 100 рублей.И в конце обязательно нужно подвести температурный датчик с дисплеем , который можно приобрести на Алиэкспрессе за 150-500 рублей, некоторые мастера предпочитают вазовские датчики – это хороший вариант. Более изобретательные специалисты оснащают шкафы датчиками с таймерами для автоматического отключения, но это совсем не обязательно.Для работы сушильного шкафа всего перечисленного вполне достаточно. Также допускается делать отверстия в корпусе камеры для выхода паров, большим оно быть не должно, чтобы теплый воздух не выходил слишком быстро – это на ваше усмотрение.

Как видите, ничего сложного нет, стоимость такого самодельного сушильного шкафа обойдется вам от 1500 до 5000 тысяч рублей, он станет незаменимым помощником на вашем производстве. Цена ИК-лампы не превышает трехсот рублей, датчик стоит от 150 до 500, кулер обойдется вам в среднем в 100 рублей, а на теплоизоляцию и прочие мелочи потребуется до 1000 рублей. Для создания сушильной камеры вам потребуется несколько часов времени, шуруповерт, лобзик, умелые руки и немножко фантазии.

Читайте также: