Паяльная маска своими руками

Добавил пользователь Валентин П. Обновлено: 16.09.2024

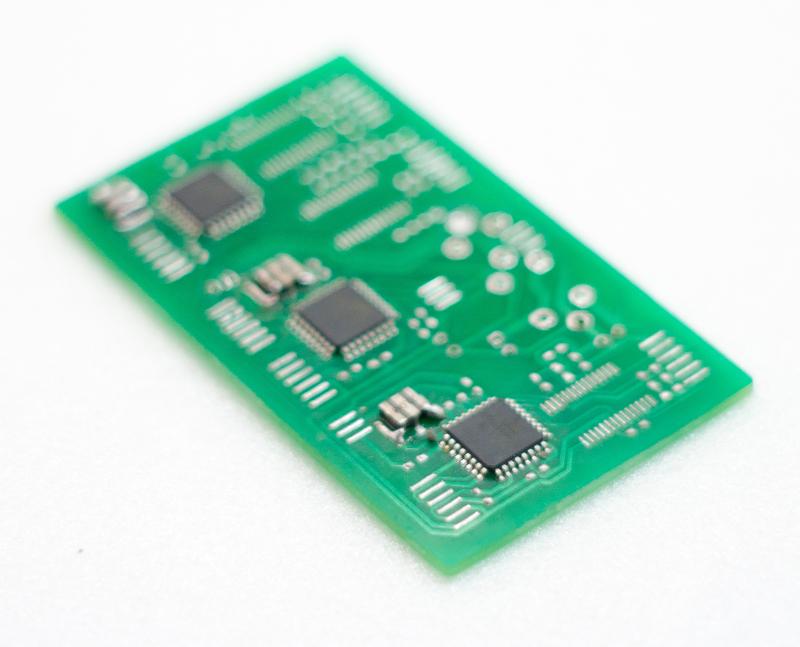

Маска IMAGECURE XV501-T4, глянец, цвет зеленый и белый. 75-я ракельная резина, сетка трафаретная 49/80. Для рамки использовался деревянный профиль с ближайшего рынка, для основы — ДВП. Просверлил основу и вкрутил в нее болты которые служат упорами для рамки с сеткой. Это позволило удобно "размазывать" маску ракелем двумя руками (как делают шелкографы). Раньше приходилось держать рамку.

На основе креплю пластиковые упоры для платы равные по толщине плате (можно использовать куски текстолита). Расстояние от сетки до платы 2-3 мм, т.е. сетка не касается платы, а при проходе ракелем она сама отстает от нее. Теперь не приходится приподнимать сетку после прохода.

Основной компонент смешивается с отвердителем в соотношении 2:1. На плату в 1 квадратный дециметр расходуется 2 — 2,5 гр. маски. Сушка маски в духовке 75ºС — 15 минут (использую термопару мультиметра). Засветка матрицей 1 мин. 20 сек. с расстояния 10 см. Проявка кальцинированной содой (раствор остается после проявки фоторезиста). Окончательная сушка 150 градусов — 1 час.

Видео

Про использование технологии беспроводного питания различных устройств.

Приводятся основные сведения о планарных предохранителях, включая их технические характеристики и применение.

Переделываем игрушку обычный трактор в радиоуправляемый - фотографии процесса и получившийся результат.

В каком направлении течет ток - от плюса к минусу или наоборот? Занимательная теория сути электричества.

По просьбе желающих и интересующихся участников группы, кратко расскажу о том как "красить" платы. Все вы видели заводские платы, они как правило имеют с одной или обеих строн зеленую, синюю, красную, черную и иногда даже белую окраску. Я часто читал и даже помоему в этой группе посты ребят типа что платы окрашивают цапоном, это не так, цапон это самый обычный лак который легко удаляется хоть спиртом хоть ацетоном, им лишь изредка покрывают УЖЕ запаяные платы чисто чтоб немного защитить от влаги и окиси. Я например никогда им не пользовался. Та цветная краска которую наносят на платы вовсе не краска, это смола. Правильно она называется "защитная паяльная маска". После окончания всех работ над ней её не возьмёт ни один ацетон и ни одна кислота и держит температуру до 400 градусов. она облегчает монтаж SMD деталей всех типов. Она бывает двух типов, двухкомпонентная и однокомпонентная. Так же они делятся на матовые и глянцевые.

Основная особенность маски а том что она фоторезистивная, тобишь светочувствительная. Опишу поэтапно как например это делаю я.

1) травление платы само собой (я травлю в персульфате аммония, хлорное железо это братцы прошлый век, ржавый, грязный и вонючий, хер выведешь с одежды и так далее)

2)приготовление маски. Маска(ч буду описывать работу с двухкомпонентной маской, она гораздо устойчивее и качественнее в целом). Она идёт двумя компонентами, первый сама смола, второй отвердитель(в основном в шприцах ей банчат) смешивается 3 части смолы например синей(моя любимая) с 1ой частью отвердителя, он всегда бледно белого цвета, нужно хорошо перемешать прямо на плате, например на стороне с дорожками, оставить настояться смесь около пары минут, думаю вы физики и должны понимать что такое диффузия, на это нужно время

3) готовую смесь нужно равномерно нанести на плату тоненьким слоем, это делается резиновым ракелем, пластиковой картой например кредиткой. Я например делаю это(и всем советую) через органзу, это очень тоненькая ткань из которой делают банты девкам. Я купил деревянную рамку для фото за 15 рублей, ввломал всё оставил только саму рамку, натянул на неё эту ткань и зафиксировал строительным степлером (фото 1)

4) первая сушка. Плату нужно сушить до состояния пока маска перестанет липнуть. В даташите указано сушить 15-20 минут при температуре 60-70градусов. Я сушу обычным феном на дистанции около 40см от платы, сушу по таймеру 15 минут. окрашенная плата должна выглядить так (фото 2)

5) фотошаблон. Пока сушится наша плата, есть время попить кофе или пива, если пива то не советую с рыбой так как работать придется дальше с пленкой. Берется пленка для лазерного принтера, я покупаю А4 в пачках. В программе в которой вы трассировали плату нужно вывести на печать слой контактных площадок и распечатать на пленке. Для экономии пленки я печатаю сначала на обычной бумаге, а потом вырезаю кусок пленки по размеру платы, и приклееваю его на тот лист на котором делал печать, именно на то место где плошадки, только приклеевать нужно МОЛЯРНЫМ скотчем(бумажным). Повторяю печать, шаблон готов (фото 3 фото 4)

6) Экспонирование. Теперь когда у нас есть подсушеная плата и шаблон можем двигаться дальше. На нашу плату накладываем шаблон, совмещаем идеально точно пленку с платой, чтоб контактные площадки совпадали, когда совместили ложим сверху стекто и облучаем ультрафиолетом, я использую уф экономки лампы две по 9 ватт. Время облучения зависит от марки самой маски. Обычно это время определяется экспериментально, у меня это время от 25 до 45 секунд, от цвета маски ещё зависит.(фото 5)

7) Проявка. Для проявки платы необходимо на пол литра желательно очищеной воды, но можно и из под крана, добавить пол чайной ложечки кальценированной соды. В этот раствор нужно погрузить плату. И о чудо. Места на плате(контактные площадки) были не засвечены из-за шаблона и они начинают растворяться в этом растворе, а все остальные участки платы которые облусились не смываются, они закрепились ультрафиолетом, вот такая специфика у нашей маски. Ща поищу фото на котором видно будет проявку(фот

При изготовлении печатной платы для изделий электроники практически невозможно обойтись без паяльной маски. Ее используют для защиты проводящего рисунка в процессе производства платы, защиты отдельных ее участков от воздействия флюсов и припоев при монтаже компонентов, защиты проводников от попадания влаги в процессе эксплуатации и др. Как правильно спроектировать маску и нанести ее на плату? По каким критериям оценивать качество маски? Данная статья поможет ответить на эти вопросы.

Несмотря на то, что паяльные маски применяются уже давно, существуют расхождения по поводу правильного их проектирования и контроля качества. Эти расхождения могут возникать по разным причинам – это и постоянное совершенствование материалов и технологий, используемых при производстве плат; и недостаточная информированность конструкторов плат о возможных технологических проблемах, возникающих при нанесении маски и монтаже компонентов на плату; а также различия в требованиях стандартов.

Сегодня наблюдается тенденция к переориентации отечественных производств на зарубежные стандарты в связи с тем, что информация в них наиболее актуальна и обновляется по мере обновления материалов и технологий. Самым распространенным стандартом является стандарт IPC (Association Connecting Electronics Industries). В соответствии с IPC паяльная маска (Solder Mask или Solder Resist) – это теплостойкий защитный материал, который наносят избирательно на отдельные участки печатной платы, чтобы предотвратить попадание припоя на эти участки в процессе пайки.

Что касается ГОСТа, то в нем термина "паяльная маска" не существует. Самый близкий по смыслу термин – "резистивная маска для облуживания". Это теплостойкое покрытие, наносимое избирательно для защиты отдельных участков печатной платы в процессе облуживания. Однако такое определение неполно, поскольку сегодня в производстве печатных плат используется множество различных финишных покрытий кроме тех, которые получают горячим лужением. Это и иммерсионное золото, и иммерсионное серебро, и олово, и множество других покрытий.

Рассмотрим основные требования, которым должна отвечать паяльная маска.

Вырезы в маске

При проектировании и нанесении паяльной маски нужно обеспечить изоляцию групп контактных площадок (например, под выводы микросхем) от других проводящих элементов печатной платы – переходных отверстий, контактных площадок, проводников. Такая изоляция позволяет снизить время и трудоемкость процесса пайки. Дело в том, что в процессе монтажа компонентов на печатную плату, между смежными контактными площадками (если они не изолированы) могут образоваться тончайшие перемычки припоя. И чтобы их обнаружить и устранить, нужно дополнительное время. Если по тем или иным причинам такая перемычка не будет обнаружена, то получится замыкание. Это может привести к неправильной работе прибора или даже к выходу из строя элементов.

Изоляция смежных контактных площадок друг от друга достигается с помощью вырезов в паяльной маске. Вырезом в маске мы будем называть область на печатной плате, не покрытую паяльной маской.

Отметим, что паяльная маска бывает двух видов: жидкая и сухая пленочная. Полимерный материал маски может иметь различную толщину. Для жидкой маски финишная толщина обычно лежит в пределах от 0,02 мм до 0,025 мм, в то время как сухой пленочный фоторезист имеет, как правило, толщину 0,04 мм, 0,08 мм и 0,1 мм. При использовании жидкой паяльной маски точность совмещения вырезов в маске с топологическим рисунком платы гораздо выше, чем при использовании сухого пленочного фоторезиста.

Размер выреза в паяльной маске должен быть на 100–150 мкм больше размера контактной площадки (то есть расстояние от края контактной площадки до края паяльной маски должно лежать в пределе от 50 мкм до 75 мкм). Такие значения связаны с точностью совмещения внешних слоев платы с паяльной маской, которая обычно составляет 50–75 мкм, в зависимости от технологических возможностей производителя. Как правило, каждой контактной площадке на печатной плате соответствует отдельный вырез в маске. Между двумя соседними контактными площадками находится перемычка. Ее ширина должна составлять как минимум 75 мкм, чтобы обеспечить хорошую адгезию к поверхности печатной платы. Если перемычка слишком тонкая, очень вероятно, что в процессе монтажа она оторвется от поверхности печатной платы и тот тонкий волосок, который она образует, попадет на поверхность контактной площадки микросхемы с малым шагом выводов, следовательно – будет препятствовать монтажу. В худшем случае ножка микросхемы просто не припаяется к той контактной площадке, на которую попала маска.

Для различных участков печатной платы проектирование вырезов в паяльной маске имеет свои особенности. Рассмотрим их подробнее.

В местах, где проводники не проходят между ближайшими контактными площадками, вырез можно сделать над набором ближайших контактных площадок (рис.1а). Там, где проводники проходят между ближайшими контактными площадками, вырез в паяльной маске должен быть выполнен таким образом, чтобы маска полностью закрывала печатные проводники (рис.1б). В этом случае необходимо максимально точно совместить проводящий рисунок и паяльную маску для того, чтобы полностью закрыть проводники и при этом не "наползти" на контактную площадку.

Для вырезов над отверстиями в печатной плате идеальным можно считать совмещение, когда центр выреза совпадает с центром отверстия, а также выдержан минимальный допустимый зазор между краем контактной площадки и маской (рис.2а). Допускается смещение центра выреза в маске относительно центра отверстия (рис.2б), но маска не должна попадать на контактную площадку (рис.2в). Паяльная маска не должна затекать в отверстия, кроме тех отверстий, которые должны быть закрыты паяльной маской.

Смещение маски относительно других проводящих элементов должно полностью отсутствовать или быть минимальным (рис.3а). В соответствии с требованиями IPC-A-600G (Acceptability of Printed Boards) для аппаратуры классов 1, 2, 3:

* смещение маски относительно контактной площадки не должно открывать соседние проводящие элементы (контактные площадки и проводники), которые должны быть изолированы друг от друга;

* не допускается попадание маски (из-за плохого совмещения) на контакты концевых разъемов и на тестовые точки;

* для микросхем с шагом выводов 1,25 мм и более попадание маски на контактные площадки допускается только с одной стороны и не более чем на 0,05 мм (рис.3б,в);

* для микросхем с шагом выводов менее 1,25 мм попадание маски на контактные площадки допускается только с одной стороны и не более чем на 0,025 мм (рис.3б,в).

Существует ряд особых требований к вырезам в маске для контактных площадок, предназначенных для монтажа микросхем в корпусах BGA (Ball Grid Array – матрица шариковых выводов). Требования эти различаются в зависимости от того, каким образом проектируются вырезы над контактными площадками. Здесь существует три способа:

* вырез в маске меньше диаметра контактной площадки (рис.4а). В этом случае допускается смещение маски относительно центра контактной площадки так, чтобы вырез не открывал край контактной площадки в секторе более 90°;

* вырез в маске больше диаметра контактной площадки, и переходные отверстия закрыты маской (рис.4б). Паяльная маска в этом случае не должна попадать на контактную площадку из-за плохого совмещения;

* вырез в маске больше диаметра контактной площадки, а переходные отверстия открыты маской (рис.4в). Паяльная маска при этом не должна попадать на контактную площадку BGA и переходного отверстия. Обязательно наличие перемычки в маске между контактными площадками BGA и переходного отверстия (закрывающей часть проводника), если таковая предусмотрена в проекте печатной платы.

Третьего способа лучше избегать, так как если переходное отверстие будет расположено слишком близко к контактной площадке, припой может просто стечь в отверстие и осложнить пайку компонента.

Тентирование отверстий

Переходные отверстия, которые, по проекту, покрываются паяльной маской, должны быть надежно тентированы (закрыты) (рис.5). Чтобы удовлетворить данное требование, дизайн печатной платы нужно выполнять корректно. К примеру, если диаметр переходного отверстия, которое планируется закрыть маской, очень большой, то маска просто затечет в отверстие, а на поверхности контактной площадки переходного отверстия слой маски будет очень тонким. Дело тут не в недостатках технологии, а в дизайне самой платы. Но даже при ошибках в дизайне положение не безнадежное. Можно прибегнуть к такой опции, как забивка отверстий.

Существует множество способов и материалов для забивки отверстий, которые применяют в зависимости от того, что необходимо получить на готовом изделии. Чаще всего используют забивку переходных отверстий паяльной маской или эпоксидной смолой. В этом случае затекание паяльной маски внутрь большого переходного отверстия исключено, что и обеспечивает надежное тентирование. Данный способ очень эффективен ввиду невысокой трудоемкости процесса и низкой цены. В нем есть свои ограничения, которые рознятся от производителя к производителю, поэтому всегда нужно консультироваться с технологом о наиболее приемлемом варианте.

Бывают случаи, когда переходные отверстия конструктор печатной платы вынужден делать в контактной площадке, предназначенной под SMT (Surface Mounting Technology – поверхностный монтаж). В этом случае, чтобы добиться хорошей плоскостности поверхности контактной площадки и наличия на ней финишного покрытия, обычно переходное отверстие заполняют медью. Это достаточно дорогой способ, но иногда он бывает просто необходим. Чаще всего его применяют для глухих отверстий в площадках, предназначенных, например, для монтажа BGA-компонента. Если же переходное отверстие сквозное, то можно задействовать другой способ – Filled and capped via ("заполненное и покрытое" переходное отверстие) (рис.6). Отверстие заполняют специальной пастой, и затем наносят на контактную площадку финишное покрытие.

Существуют и другие способы заполнения и забивки отверстий, и выбирать их нужно в зависимости от необходимого конечного результата.

Возможные дефекты

В соответствии с ГОСТ 23752-79 допускаются участки с частичным отсутствием защитного покрытия общей площадью не более 0,2 мм2 на одном печатном проводнике, но не более чем на пяти.

На поверхности полигонов, но не в местах пайки, возможно отсутствие защитного покрытия не более чем на трех участках площадью менее 2 мм2 каждый. Проверку внешнего вида проводят визуально или, если нужна высокая точность, с помощью оптического мерительного инструмента.

В соответствии с IPC-A-600G для аппаратуры классов 2 и 3 в областях платы с параллельными проводниками не должно быть отрытых мест в маске над смежными проводниками (рис.7). Исключение составляют те области между проводниками, где в проекте платы предусмотрены вырезы. Ремонт маски, в которой все же появились открытые области, производится с использованием материала, по характеристикам аналогичного масочному покрытию.

Для аппаратуры классов 2 и 3 IPC допускается не более двух отслоений паяльной маски на сторону печатной платы. Величина каждого из отслоений не должна превышать 0,25 мм по наибольшему размеру. Уменьшение изоляционного зазора между двумя смежными проводящими элементами за счет отслоения паяльной маски не должно превышать 25% заданной величины этого зазора, или величины минимального зазора (рис.8).

В паяльной маске возможен и такой дефект, как образование длинных туннелеобразных пустот вдоль проводящего рисунка. Это места, где маска не соединена с поверхностью базового материала или с торцами проводников. Дефект этот особенно четко виден (и чаще всего появляется) при использовании очень толстой меди на внешних слоях платы и/или при наличии маленького зазора между этими толстыми проводниками. Чем толще медь на внешнем слое, тем выше риск получения более тонкой паяльной маски на углах проводников (рис.9а). В худшем случае это может привести к частичному отсутствию паяльной маски на углах проводника (рис.9б). Чтобы избежать подобного дефекта, нужно использовать достаточно толстую паяльную маску. Тут необходимо учитывать один важный нюанс: в стандарте IPC-6012B говорится, что толщина паяльной маски не контролируется, если в документации не указано иного. Поэтому, если необходима хорошая изоляция и/или есть требования по минимальной толщине паяльной маски, это обязательно нужно указывать в технических требованиях или в спецификации на печатную плату.

Существуют разные технологии нанесения достаточно толстой маски. Первый вариант – наносить более толстую жидкую маску. В этом случае экспонирование будет проведено один раз и не возникнет никакого смещения маски. Если толщина маски слишком велика и невозможно применить первый способ, то проводят два одинаковых технологических процесса нанесения паяльной маски (нанесение, экспонирование, снова нанесение и снова экспонирование). Этот метод дает лучший результат, если есть жесткие требования по толщине и изоляционным свойствам, но существует риск небольших смещений слоев маски относительно друг друга.

Возникает вопрос: могут ли появиться какие-либо проблемы при монтаже платы с такой маской? Естественно, чем толще паяльная маска, тем глубже должна пройти паяльная паста. И здесь все зависит от монтажного производства, хотя обычно проблем с монтажом не возникает. Но лучше перед изготовлением такой платы проконсультироваться с технологом монтажного производства.

Для аппаратуры класса 3 IPC не допускается никаких признаков пустот между маской и поверхностью базового материала или торцами проводников (рис.10а). Для классов 1 и 2 такие пустоты вдоль проводящего рисунка не должны уменьшать величину изоляционного зазора ниже минимального допустимого значения. Образовавшиеся пустоты (в пределах допустимых значений) необходимо надежно изолировать маской от окружающей среды (рис.10б,в).

В заключение отметим, что конструкторы печатных плат должны учитывать все упомянутые аспекты формирования паяльной маски. Зная особенности проектирования, изготовления и контроля качества масочного покрытия, конструктор может спроектировать плату максимально технологичной. Это существенно снизит ее стоимость и уменьшит срок изготовления, а также позволит избежать проблем при пайке компонентов на плату и ее последующей эксплуатации. Хочется надеяться, что статья послужит полезным пособием для конструкторов печатных плат и облегчит работу технологам заводов-производителей печатных плат.

Качество любого самодельного электронного устройства очень сильно зависит от того, как качественно оно

было изготовлено (да уж – полезная фраза, это же и так ясно! Ну, это да…. Но мне надо же с чего-то

начать? ).

Большую роль в этом играет печатная плата (это если у вас не слишком простенькая конструкция которую

можно и

объемным монтажом сделать). Чем сложнее устройство, тем сложнее рисунок печатной платы, и тем

качественнее

она должна быть изготовлена. Об одном из способом изготовления печатной платы своими руками речь

и пойдет.

Предисловие

Все материалы применяемые в данной статье можно купить в нашем магазине "Все для печатных плат"

Существует несколько способов изготовления печатной платы в домашних условиях. На самом начале (это еще когда на электронщика в училище учился) я дорожки рисовал лаком для ногтей (получались очень зверские печатные платы), потом пробовал водоустойчивый маркер (уже лучше). Но только когда я освоил лазерно-утюжную технологию (ЛУТ) (а это относительно недавно произошло) я наконец-то смог получить то качество плат, которое радовало глаз. Ведь я изготавливаю электронные поделки чисто ради самого процесса. Ну хобби у меня такое . А какой интерес паять что-то на страшной печатной плате? Но через пару лет меня и эта технология перестала устраивать. Хотя достоинств у ЛУТа много:

При помощи лазерно-утюжной технологии – можно было даже наносить надписи, чего я и делал в некоторых случаях.

Но ЛУТ давал точность не более 0.3 мм. Это практический потолок. Я пытался сделать дорожки тоньше, и у меня получалось, хотя при этом процент брака весьма сильно возрастал. В общем, я и так затянул предисловие к статье, поэтому перейдем к, собственно паяльной маске.

Что такое паяльная маска?

Список того, что нужно для технологического процесса изготовления печатных плат

-

— FSR8000 ( Купить можно в нашем магазине )

- Термостат. Несмотря на грозное название, можно использовать обычный утюг с возможностью регулировки температуры. Еще нужен термометр (до 160 градусов), чтобы запомнить положения регулятора при 70 градусах и 160 градусах. После этого термометр по сути уже будет не нужен.

- Ультрафиолетовая лампа. Можно просто использовать обычную энергосберегающую лампу с холодным светом. Просто время засветки будет очень долгое. Зато безопасно.

- Рамка с сеткой. Рамка с натянутой сеткой. ). Трафаретную сетку для маски и клей для трафаретной сетки можно приобрести на нашем сайте, также советуем прочитать статью Как изготовить рамку с сеткой

- Фотошаблон с рисунком платы и размещением контактных площадок. Пленка LOMOND прозрачная для лазерного принтера для фотошаблона, Усилитель плотности тонера

- Инсулиновые шприцы. Нужны для того, чтобы точно смешать компоненты маски.

- Зубочистки. Для размешивания компонент маски.

- Для равномерного нанесения маски на текстолит нам нужен: резиновый ракель, кредитка, кусок пенопласта. Я использую кредитку (уже ненужную, конечно же ).

- Для проявки нам нужна кальцинирования сода. Ищите рядом со стиральными порошками в магазинах.

- Ацетон. Чтобы смыть маску после травления.

- Емкость для проявки (любая пластмассовая посуда)

Фотошаблон (фотонаборная пленка). Его можно сделать в типографии, в которой есть оборудование для фотонаборных пленок. Часто эта услуга не афишируется типографиями, так как является чисто внутренней. Но, как правило, они без проблем соглашаются вывести ваши рисунки платок на фотонаборную пленку. Формат файла, размеры рисунков нужно обязательно уточнить в конкретной типографии.

Для получения рисунка платы, шаблон должен быть инвертированный (белые дорожки на черном фоне). Для защитной маски – прямой (черные кружочки на белом фоне) . Фоторезист Ordyl Alpha 340

На фотографиях показан сам фотошаблон. Одна сторона кажется рельефной, другая – должна быть глянцевая и гладкая.

Важно не перепутать стороны – фотослой на той стороне, где рельеф.

Для увеличения плотности и равномерности заливки фотошаблона рекомендуется использовать усилитель плотности тонера

Читайте также: